Stampa 3D e industria italiana: la ricerca di reichelt elektronik e OnePoll

Stama 3D e industria italiana: qual è lo stato dell’arte?

A fare il punto su questo tema, ci pensa reichelt elektronik, che – in collaborazione con l’Istituto di ricerca britannico OnePoll – ha esaminato i vantaggi per le aziende, però senza trascurare gli ostacoli da superare.

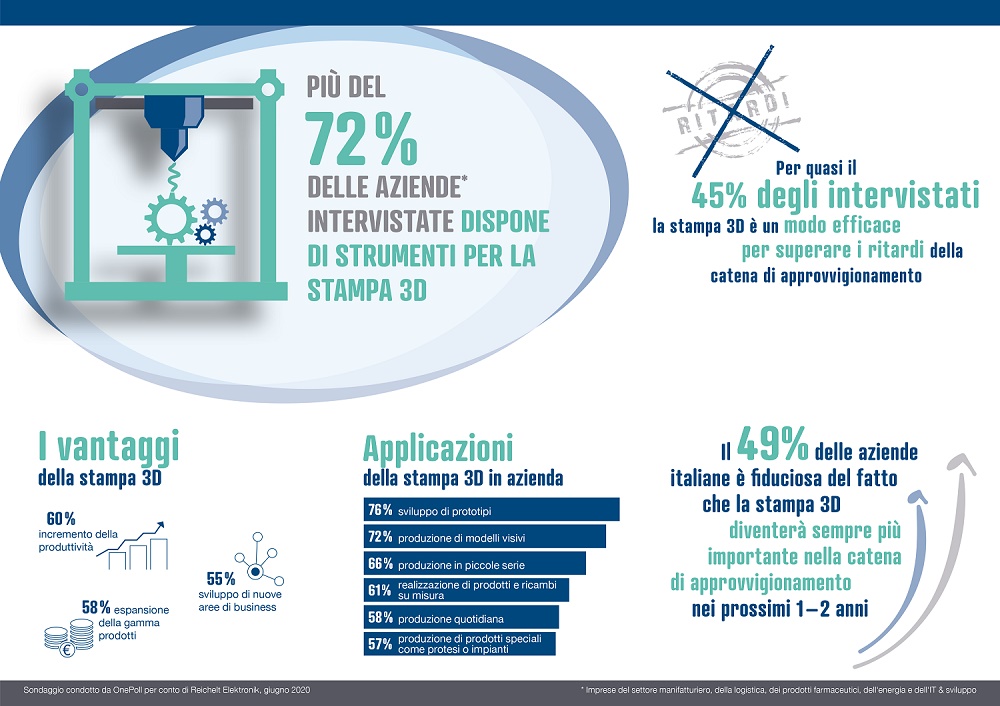

Le evidenze parlano chiaro: la stampa 3D è ormai diventato uno strumento e uno standard tecnico ampiamente accettato dalla maggior parte delle aziende italiane. Infatti, quasi l’80% delle aziende rispondenti al sondaggio ha affermato di utilizzare la stampa 3D nella produzione; tra queste, quasi il 73% possiede presso la propria azienda tutti gli strumenti necessari per la stampa 3D, favorendo la produzione interna di tutte le parti così prodotte. Tra le applicazioni più comuni che vedono l’utilizzo della stampa 3D nel processo aziendale, il 77% circa degli intervistati ha dichiarato di avvalersene soprattutto per lo sviluppo di prototipi e di esserne ampiamente soddisfatto. Segue un 73% circa di aziende che utilizzano la stampa 3D per la produzione di modelli visivi, anch’essi soddisfatti dalle potenzialità offerte da questa tecnica di stampaggio.

Secondo l’analisi di reichelt elektronik, la stampa 3D è inoltre utilizzata per la produzione in piccole serie (67%) e prodotti e pezzi di ricambio su misura (61%), per la realizzazione di prodotti speciali quali protesi, impianti e componenti (57%).

I filamenti più comuni

La maggior parte delle aziende, ovvero circa l’82% degli intervistati, ha dichiarato di avvalersi principalmente di filamenti plastici come ABD, PLA o PETG per la stampa 3D. Molto diffusi sono anche i materiali compositi, utilizzati da più del 57% delle aziende italiane. Seppur più costoso, l’utilizzo di metalli per la stampa 3D è una scelta di quasi il 30% delle industrie italiane. Tra i materiali meno utilizzati nel processo di stampa (28%) vi sono la ceramica, la cera, la resina sintetica o la carta; il cemento, infine, è attualmente utilizzato come materia prima solo dall’5% delle aziende.

Tali filamenti rientrano, inoltre, tra i materiali che le aziende vorrebbero continuare ad utilizzare – anche in futuro – per la stampa 3D: al primo posto vi sono i filamenti plastici (ABD, PLA, PETG) per il 56% delle aziende, seguite da metalli (50%), materiali compositi (49%), ceramiche, cera, resina e carta (41%). A questi si aggiunge anche un discreto numero di industrie che desidera una gamma di materiali per la stampa 3D più varia e assortita, con elementi quali silicone (FQM), legno o simili, tessuti, vetro, materie prime refrattarie, carbonio, principi attivi e materiali ausiliari per le pillole, la gomma e gli alimenti. Una dimostrazione del fatto che il potenziale della stampa 3D è lungi dall’essere esaurito e che, in futuro, le aziende saranno in grado di produrre i propri prodotti internamente e con nuove materie prime a seconda delle esigenze dei clienti.

Velocità e precisione: gli elementi da migliorare

Alla domanda sulle principali difficoltà che le aziende riscontrano nell’utilizzo di tecniche di stampaggio 3D, il 30% ha risposto che la realizzazione di questa tipologia di stampe richiede tempi di troppo lunghi, oltre a manutenzione e filamenti molto costosi. Inoltre, circa il 24% degli intervistati italiani riscontra difficoltà nella realizzazione dei formati richiesti a causa di cavità o limitazioni di dimensioni.

Queste carenze suggeriscono che la tecnologia informatica che ne sta alla base e le opzioni di applicazione dei dispositivi di stampa 3D devono ancora essere sviluppati e migliorati notevolmente. Tuttavia, errori e imprecisioni possono derivare, ad esempio, anche dall’utilizzo di una stampante o di materiali inappropriati, da errori nella fase di progettazione del computer, dall’errato funzionamento della stampante o del software. Più la tecnologia avanza e più sarà elevato il know-how degli utenti, minore potrà essere il margine di errore.

Stampa 3D per l’uscita dalla crisi

Un buon numero di aziende, più del 41%, prevede di investire maggiormente nella stampa 3D e di espandere l’uso di questa tecnologia all’interno della propria organizzazione. Circa il 50%, invece, ha dichiarato di aver pianificato di investire maggiormente nella stampa 3D come diretta conseguenza della crisi da coronavirus. Molti vedono in questa opportunità un modo per compensare quanto perso a causa della crisi, facendo leva sul risparmio – in termini di denaro – e sulla possibilità di ampliare la propria offerta. Sebbene ciò comporti, almeno inizialmente, un investimento per l’acquisto degli strumenti necessari, i risparmi e la redditività che ne derivano restano comunque elevati.

In generale, quasi il 45% degli intervistati italiani considera la produzione interna un modo efficace per superare i ritardi della catena di approvvigionamento o la carenza di rifornimenti.

Secondo quanto emerso dall’analisi di reichelt elektronik in merito agli effetti positivi generati dalla stampa 3D, per il 60% vi è un notevole incremento in termini di produttività, seguito dal 58% delle aziende secondo cui uno dei vantaggi risiede nella possibilità di espandere la propria gamma prodotti, sviluppare nuove aree di business (55%) e risparmiare dal punto di vista economico (51%).

I dati dimostrano come le aspettative sul futuro della stampa 3D e il suo forte potenziale siano confermati. Infatti, quasi il 43% dei partecipanti al sondaggio dichiara di aver deciso di approvvigionarsi da fonti locali nei prossimi dodici mesi, mentre il 42% afferma di voler produrre internamente tramite l’ausilio della stampa 3D. Sarà dunque entusiasmante vedere come si svilupperanno le possibilità tecniche e la diffusione della stampa 3D in Italia e se le aspettative per questa tecnologia saranno confermate. Al momento, l’indagine suggerisce che ci sono alcuni segnali positivi in merito.

Metodologia della ricerca

L’indagine è stata condotta durante il mese di giugno, su un campione di 250 responsabili delle decisioni aziendali in Italia, ma anche dipendenti e manager del mondo della progettazione, sviluppo e tecnologia. Tra le principali aziende rispondenti all’indagine vi sono realtà italiane operanti in settori quali il manifatturiero, la logistica, il farmaceutico, l’energy, l’IT e l’ICT.

Contenuti correlati

-

Costruire la componentistica del futuro: l’Europa verso l’obiettivo di una produzione integrata di semiconduttori

Di Tobias Wölk, Product Manager Automation Technology & Active Components, reichelt elektronik La crisi del coronavirus ha esposto senza pietà la dipendenza degli Stati Uniti e dell’UE dai produttori di chip asiatici. Mentre la domanda di semiconduttori...

-

reichelt elektronik: una nuova ricerca sullo stato della digitalizzazione nell’industria

L’istituto indipendente OnePoll ha realizzato una ricerca per reichelt elektonik su 250 imprese industriali italiane con l’obiettivo di analizzare lo stato attuale della digitalizzazione secondo il punto di vista delle aziende. Dai dati emerge che il 90%...

-

reichelt elektronik presenta il sensore di campo magnetico di Quantum Technologies

reichelt elektronik ha annunciato la disponibilità del nuovo sensore di campo magnetico quantistico di Quantum Technologies. DMFS-C2 è un sensore di campo magnetico a fibre ottiche che utilizza i più recenti sviluppi della tecnologia quantistica per effettuare...

-

Le criticità della supply chain degli ultimi tre anni in un report di reichelt elektronik

Per il terzo anno consecutivo, 255 responsabili di aziende italiane di vari settori industriali sono stati intervistati in occasione della realizzazione del report sulla supply chain commissionato da reichelt elektronik. Dai risultati emerge che le interruzioni nella...

-

reichelt elektronik: gli italiani si preparano ad un altro inverno all’insegna del risparmio energetico

Da una recente ricerca di reichelt elektronik sull’approccio all’implementazione di misure di risparmio energetico per il prossimo inverno, emerge che gli italiani sembrano determinati a ridurre i propri consumi. Il sondaggio, condotto da OnePoll per conto di...

-

Gli standard di connettività al centro di un sondaggio di reichelt elektronik

Il distributore reichelt elektronik, in collaborazione con la società di ricerca OnePoll, ha recentemente condotto uno studio su 250 aziende italiane per analizzare il loro approccio agli standard di connettività. Dal sondaggio emerge che elevata sicurezza (38%)...

-

reichelt elektronik rinnova il suo centro di distribuzione a Sande

reichelt elektronik ha annunciato l’inaugurazione del nuovo centro di distribuzione con sede a Sande, nella Bassa Sassonia, in Germania. L’azienda ha investito circa 10 milioni di euro per l’ampliamento del proprio centro di distribuzione e logistica per...

-

Il risparmio energetico visto dalle aziende italiane in una ricerca di reichelt elektronik

Reichelt elektronik ha annunciato i risultati di un’indagine commissionata alla società di ricerca OnePoll per capire come si pongono le aziende italiane nei riguardi del risparmio energetico. “I dati emersi da questa ricerca testimoniano, almeno in parte,...

-

La digitalizzazione delle piccole aziende italiane: la ricerca di reichelt elektronik

reichelt elektronik, in collaborazione con la società di ricerca OnePoll, ha analizzato un campione di 250 aziende di piccole dimensioni, che contano tra i 2 ed i 50 dipendenti, presenti sul territorio italiano, per fare il punto...

-

Da reichelt elektronik un’analisi sulla robotica collaborativa in Italia

Da un’analisi condotta da reichelt elektronik in collaborazione con l’Istituto di Ricerca OnePoll durante i mesi di maggio e giugno 2022, emerge come la maggior parte (82%) delle aziende italiane appartenenti al settore manifatturiero faccia affidamento sulla...