Sensori a ultrasuoni: concetti di base

Sebbene disponibili sul mercato da parecchi decenni, i sensori a ultrasuoni continuano a detenere una quota significativa del mercato dei dispositivi di rilevamento grazie alle loro caratteristiche, all’elevata flessibilità e al basso costo. Nel momento in cui un numero sempre maggiore di dispositivi acquisisce doti di autonomia, sensori di questo tipo vengono impiegati in misura crescente in robot, veicoli autonomi e droni. La comprensione della modalità di funzionamento e di utilizzo di questi sensori, dei vantaggi e delle limitazioni legati al loro impiego e delle più comuni applicazioni dimostrerà che la loro utilità non è affatto diminuita con il trascorrere del tempo.

Sensori a ultrasuoni: un’introduzione

I sensori a ultrasuoni emettono un chirp (un segnale nel quale la frequenza varia linearmente con il tempo) compreso tra 23 e 40 Hz, valori più elevati rispetto a quelli percepibili dall’orecchio umano, in grado di udire segnali caratterizzati da frequenze pari a circa 20 Hz, da cui il termine ultrasuoni. Grazie al chirp, questi sensori possono misurare il tempo impiegato dal suono per rimbalzare su un oggetto. Si tratta in pratica del medesimo principio su cui si basa l’ecolocalizzazione utilizzata dai pipistrelli per individuare le loro prede. Poiché la velocità del suono nell’aria a temperatura ambiente è pari a 343 m/s, questo tempo può essere facilmente convertito in distanza, tenendo presente che il chirp a ultrasuoni percorre il viaggio di andata e ritorno tra sensore e oggetto rilevato. L’equazione è dunque la seguente:

Distanza (metri) = (tempo trascorso [secondi] x 343 [m/s]) / 2

Le unità dell’equazione, che evidenzia l’estrema semplicità di funzionamento dei sensori a ultrasuoni, possono essere modificate per soddisfare le esigenze della specifica applicazione.

Sensori a ultrasuoni: principio di funzionamento

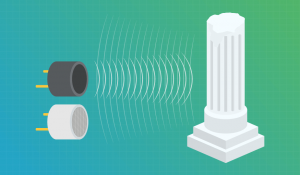

Un sensore a ultrasuoni richiede due componenti: un trasmettitore e un ricevitore. Nella maggior parte delle configurazioni standard, essi sono posizionati il più possibile l’uno vicino all’altro. Con il ricevitore ubicato molto vicino al trasmettitore, il suono viaggia seguendo una traiettoria più diritta dal trasmettitore all’oggetto che deve essere rilevato per poi tornare al ricevitore, dando così origine a errori di misura di entità ridotta (Fig. 1).

Sono anche disponibili transceiver a ultrasuoni in cui le due funzioni di trasmettitore e ricevitore sono integrate all’interno di una singola unità: in questo modo è possibile minimizzare l’errore (poiché le due unità sono molto ravvicinate tra di loro) e ridurre in maniera significativa gli ingombri a bordo della scheda PCB.

Fig. 1 – Principio di funzionamento di una coppia trasmettitore-ricevitore a ultrasuoni

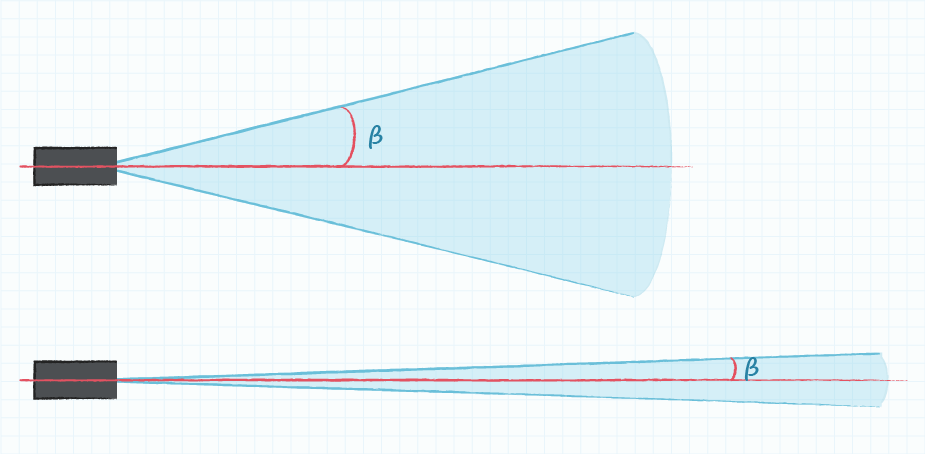

Poiché le onde acustiche in uscita dal trasmettitore hanno una forma molto più simile a quella della luce emessa da una torcia che non a quella di un laser, è necessario prendere in considerazione la dispersione e l’angolo di apertura del fascio (beam angle). Man mano che le onde sonore si allontanano dal trasmettitore, l’area di rilevamento aumenta in direzione sia laterale sia verticale. A causa della variazione dell’area, le specifiche di copertura dei sensori a ultrasuoni sono espresse sotto forma di ampiezza del fascio o angolo di apertura del fascio invece che di area di rilevamento standard. Nel momento in cui si confronta questo angolo di apertura del fascio tra prodotti di costruttori differenti, è necessario verificare se l’angolo in questione rappresenta l’intero angolo di apertura oppure l’angolo che indica lo scostamento dalla linea retta in uscita dal trasduttore.

Fig. 2 – La conoscenza dell’angolo di apertura del fascio è essenziale per stabilire l’area di rilevamento

L’angolo di apertura del fascio influenza anche la distanza di rilevamento del dispositivo. In linea generale un fascio più stretto assicura una distanza di rilevamento maggiore in quanto l’energia dell’impulso a ultrasuoni risulta più focalizzata e può percorrere distanze più lunghe prima di diventare inutilizzabile. Per contro, un fascio più ampio diffonde quella stessa energia in un arco più grande, riducendo in tal modo l’intervallo di rilevamento (Fig. 2). La scelta dell’ampiezza ideale dell’apertura del fascio dipende in larga misura dai requisiti dell’applicazione: in linea generale si può affermare che fasci più ampi sono adatti per coprire aree di maggiori dimensioni e risultano quindi più indicati per applicazioni di tipo generale, mentre fasci più stretti permettono di evitare falsi positivi grazie al fatto che l’area di rilevamento risulta ridotta.

Nel momento in cui si vogliono reperire i singoli componenti, i sensori a ultrasuoni possono essere acquistati sotto forma di trasmettitori e ricevitori indipendenti oppure come una combinazione tra i due racchiusa in una singola unità (Fig. 3). In quest’ultimo caso si parla di transceiver a ultrasuoni. La maggior parte dei sensori a ultrasuoni analogici viene azionata mediante l’invio di un segnale di trigger (innesco) a un trasmettitore, mentre il ricevitore invia un segnale nel momento in cui viene rilevato l’eco. Se necessario, il progettista può personalizzare sia la lunghezza dell’impulso sia il tipo di decodifica. In ultima analisi, questo processo delega il calcolo del tempo che intercorre tra l’invio e la ricezione dei due segnali (trigger ed eco) e la fase di decodifica a un controllore host. Sono disponibili moduli sensori a ultrasuoni digitali in grado di calcolare internamente la distanza e quindi trasmettere questo valore attraverso il bus di comunicazione. Sebbene trasmettitori, ricevitori o transceiver a ultrasuoni vengano spesso acquistati separatamente e assemblati con circuiti custom e firmware, essi sono talvolta disponibili come un’unità singola, sotto forma di una scheda logica pre-montata su un PCB nella configurazione di rilevamento standard. Questi moduli, seppure di uso molto semplice, limitano notevolmente la flessibilità e la possibilità di personalizzazione.

Fig. 3 – Esempi di un trasmettitore, un ricevitore e un transceiver a ultrasuoni

Vantaggi e svantaggi dei sensori a ultrasuoni

Come accade per qualsiasi tecnologia, i sensori a ultrasuoni risultano più adatti per l’uso in determinate situazioni o applicazioni rispetto ad altre. Tra i principali vantaggi si possono annoverare:

- I sensori a ultrasuoni non sono influenzati dal colore degli oggetti che vengono rilevati, compresi quelli traslucidi o trasparenti come acqua o vetro.

- Le distanze di rilevamento minime e massime sono abbastanza flessibili e la maggior parte dei sensori a ultrasuoni è in grado di effettuare rilevazioni di oggetti posti a distanze comprese tra pochi centimetri e cinque metri circa. Moduli appositamente configurati possono eseguire misure fino a circa 20 metri.

- Essendo usati da parecchi decenni, questi sensori sono collaudati e affidabili e producono risultati omogenei.

- I sensori a ultrasuoni forniscono risultati relativamente precisi, con tolleranze dell’ordine dell’1% o anche superiori se richiesto.

- Questi sensori sono in grado di eseguire parecchie misure/s, garantendo in tal modo un’elevata velocità di aggiornamento.

- Poiché per la loro realizzazione non sono richiesti materiali rari, si tratta di dispositivi relativamente economici.

- I sensori a ultrasuoni sono resistenti sia al rumore elettrico sia alla maggior parte dei rumori acustici, in particolar modo quando si utilizzano moduli che prevedono chirp codificati.

Anche se estremamente versatili, i sensori a ultrasuoni evidenziano anche alcuni svantaggi che devono essere tenuti in considerazione prima di procedere alla scelta del sensore più adatto. Tra questi si possono annoverare i seguenti:

- Poiché la velocità del suono dipende dalla temperatura e dall’umidità, le condizioni ambientali possono alterare la precisione delle misure.

- Sebbene la zona di rilevamento sia tridimensionale, un sensore a ultrasuoni è in grado solamente di rilevare la presenza di un oggetto posto a una certa distanza e non può fornire un riscontro sulla posizione dell’oggetto all’interno dell’area di rilevamento e neppure altre informazioni quale a esempio forma o colore.

- Anche se caratterizzati da un fattore di forma relativamente contenuto da poter essere utilizzati senza problemi in applicazioni a bordo dei veicoli o in ambito industriale, i sensori a ultrasuoni potrebbero risultare troppo grandi per consentire la loro integrazione in progetti embedded di dimensioni ridotte.

- Come accade per altri tipi di sensori, anche quelli a ultrasuoni possono sporcarsi, bagnarsi o congelarsi, con conseguente possibilità di malfuzionamenti o mancato funzionamento.

- A causa dalla loro dipendenza dal suono, che a sua volta dipende dal mezzo in cui si propaga, i sensori a ultrasuoni non possono essere usati nel vuoto.

Settori d’impiego dei sensori a ultrasuoni

Vista la loro capacità di rilevare senza alcun contatto liquidi di qualsiasi colore e opacità, una delle più comuni applicazioni dei sensori a ultrasuoni è il rilevamento del livello dei liquidi. In considerazione della loro semplicità e del basso costo, questi sensori possono essere impiegati per il rilevamento di oggetti in generale. Dispositivi anti-collisione montati a bordo degli autoveicoli, rilevamento di persone, rilevamento della presenza, smistamento di pacchi, rilevamento di pallet con carrelli elevatori, conteggio delle bottiglie sulle macchine preposte al riempimento di bevande sono alcuni degli innumerevoli esempi di applicazione.

Fig. 4 – I sensori a ultrasuoni possono essere usati negli aspirapolvere autonomi per il rilevamento di oggetti

In maniera più creativa, è possibile utilizzare separatamente le funzionalità dei trasmettitori e dei ricevitori a ultrasuoni. Gli impulsi a ultrasuoni non possono essere percepiti dagli esseri umani ma rientrano all’interno del campo uditivo di diversi animali. Per questo motivo un trasmettitore a ultrasuoni potrebbe utilizzare i suoi emettitori per spaventare animali come a esempio gli uccelli mentre un ricevitore a ultrasuoni potrebbe essere impiegato per il rilevamento del rumore.

Considerazioni conclusive

I sensori a ultrasuoni sono dispositivi ampiamente collaudati e molto diffusi in un gran numero di applicazioni nei settori sia industriale sia consumer. Le loro doti di semplicità, il basso costo e la struttura robusta ne fanno la scelta ideale per la realizzazione di nuovi prodotti che richiedono il rilevamento della presenza o la misura di distanze. Senza dimenticare che la possibilità di modificare la configurazione sia hardware sia software garantisce la flessibilità necessaria per l’utilizzo di questi sensori in applicazioni anche molto più complesse.

Jeff Smoot (CUI Devices)

Contenuti correlati

-

Guida alla norma IEC 60601-1-8 e ai sistemi di allarme medicali.

In questo articolo, dopo un esame dello schema generale dello standard IEC 60601-1-8 e dei requisiti chiave per gli allarmi acustici nelle apparecchiature elettromedicali, verranno forniti alcuni esempi di segnali acustici utilizzati in campo medico Leggi l’articolo...

-

CUI Devices cambia nome e diventa Same Sky

CUI Devices ha cambiato il suo nome ed è diventata Same Sky. Il produttore di componenti elettronici ha annunciato infatti il nuovo nome aziendale, accompagnato dal nuovo logo e dai cambiamenti alla parte web. L’azienda si è...

-

Nuove morsettiere da CUI Devices

L’Interconnect Group di CUI Devices ha annunciato una nuova gamma di morsettiere monoposizione con opzioni di diverso colore che possono essere combinate per creare connessioni di cavi codificate. Le serie TBL-0014-750, TBL-0015-750, TBL-0016-1000 sono morsettiere senza viti...

-

CUI Devices aggiunge nuovi dissipatori di calore BGA

Il Thermal Management Group di CUI Devices ha annunciato l’espansione della sua linea di dissipatori di calore compatibili con dispositivi BGA. La famiglia HSB offre opzioni con materiali come alluminio o rame, finiture anodizzate o nere e...

-

Gestione termica nei sistemi elettronici: le basi fondamentali

In questo articolo vengono analizzate le potenziali fonti di calore all’interno di un’applicazione elettronica e illustrati vari metodi di gestione termica Leggi l’articolo completo su EO 514

-

I nuovi buzzer conformi ai requisiti IEC 60601-1-8 di CUI Devices

L’Audio Group di CUI Devices ha annunciato una nuova linea di cicalini (buzzer) per applicazioni medicali conformi ai requisiti dei segnali di allarme previsti nella norma IEC 60601-1-8. La famiglia CPIM è una gamma di indicatori audio...

-

Pronto o no – La standardizzazione USB di tipo C è in arrivo

Nel panorama in continua evoluzione della tecnologia, un’innovazione è stata al centro dell’attenzione per la sua notevole versatilità, capacità e adozione diffusa: USB Type C. Questo connettore compatto e reversibile ha rivoluzionato il modo in cui trasferiamo...

-

L’importanza dei materiali di interfaccia termica

di Ryan Smoot, CUI Devices Viene data molta attenzione alle ventole, ai dissipatori di calore e ai dispositivi Peltier quando si parla di gestione termica, quindi potrebbe essere facile trascurare il modo cruciale in cui sono messi...

-

Tutto quello che devi sapere sui potenziometri

Che cosa sono i potenziometri? I potenziometri o “pot”, come sono comunemente chiamati dagli ingegneri, sono essenzialmente resistori che incorporano un meccanismo di regolazione meccanica che consente di modificarne manualmente la resistenza. I resistori, come sappiamo, offrono...

-

I nuovi microfoni MEMS di CUI Devices

L’Audio Group di CUI Devices ha aggiunto all’offerta dell’azienda tre nuovi microfoni MEMS caratterizzati da un’ampia gamma di frequenze (da 20 a 20.000 Hz). I microfoni sono siglati rispettivamente CMM-2718AB-38162W-TR, CMM-2718AB-38164W-TR e CMM-2718AT-38164W-TR e sono tutti componenti...