28

- ELETTRONICA OGGI 459 - GENNAIO/FEBBRAIO 2017

ANALOG/MIXED SIGNAL

DISPLAY HUD

lizzato, l’immagine può essere proiettata

sul parabrezza senza richiedere l’uso di

ottiche per la rifocalizzazione. Ciò contri-

buisce a ridurre sensibilmente la com-

plessità e le dimensioni del sistema ottico

complessivo, eliminando anche il ricorso

a componenti ottici costosi e alle relative

operazioni di assemblaggio.

I sistemi di proiezione a scansione laser

basati su MEMS garantiscono una miglio-

re efficienza elettrica rispetto ai sistemi

di proiezione “frame-based” (ovvero che

utilizzano fotogrammi) di tipo LCD o DLP.

A differenza di un proiettore frontale dove

l’intero display è riempito con una pre-

sentazione, le informazioni relative alla

strumentazione e alla navigazione di un display HUD

per uso automotive non riempiono l’intera area di vi-

sualizzazione. Il display HUD infatti presenta informazio-

ni critiche sotto l’aspetto temporale sul parabrezza per

un periodo di breve durata. Queste informazioni rica-

vate utilizzando la realtà aumentata si presentano sotto

forma di un’immagine in cui il 70% dei pixel è spento. I

rettangoli rossi visibili nelle figure 3a e 3b mostrano le

aree di un display HUD all’interno delle quali il sistema

di proiezione deve essere in grado di riprodurre le in-

formazioni relative alla navigazione. Si noti la quantità

di pixel accessi in confronto alla quantità di pixel spenti

in ciascuno dei due esempi. A secondo del tipo di infor-

mazione questo rapporto tra pixel accesi e spenti (pixel

ON: pixel OFF) può variare da 1:3 to 1:6.

In un display DLP di tipo “frame-based”, indipendente-

mente dal numero di pixel che sono accesi, la sorgente

luminosa deve riempire l’intera matrice di pixel. Nell’e-

sempio di figura 3a, la luce per i pixel scuri (o non acce-

si) nell’area di visualizzazione delimitata dal rettangolo

bordato di rosso viene generata e quindi “scartata” ri-

flettendola lontana dalla zona di visualizzazione oppu-

re bloccandola. Si tratta quindi di energia consumata

che contribuisce a ridurre l’efficienza del sistema del

display HUD. Senza dimenticare che questa energia

sprecata contribuisce ad aumentare il calore generato

a causa dell’assorbimento della luce che viene reindi-

rizzata e a incrementare il costo dell’energia elettrica

necessaria per generare la luce. Questi due fattori au-

mentano gli oneri legati al raffreddamento dei sistemi

“frame-based” e la quantità di energia elettrica richiesta.

Per contro un display HUD a scansione laser basato

su MEMS richiede potenza elettrica solamente nel mo-

mento in cui ci sono pixel “utili” che devono essere pro-

iettati. Facendo riferimento alle informazioni relative

alla strumentazione e alla navigazione riportate nelle

figure 3a e 3b, la maggior parte dell’energia elettrica

viene consumata quando è necessario posizionare un

pixel sul display. Ciò contribuisce a ridurre notevol-

mente la quantità di energia richiesta, con tutti i van-

taggi che ciò comporta in termini di profilo termico e

dissipazione. Poiché un display HUD a scansione laser

basato su MEMS integra l’elettronica di pilotaggio, sarà

anche contraddistinto da ingombri inferiori rispetto ai

display HUD di tipo “frame based”.

Driver per diodi laser per i display HUD della prossi-

ma generazione

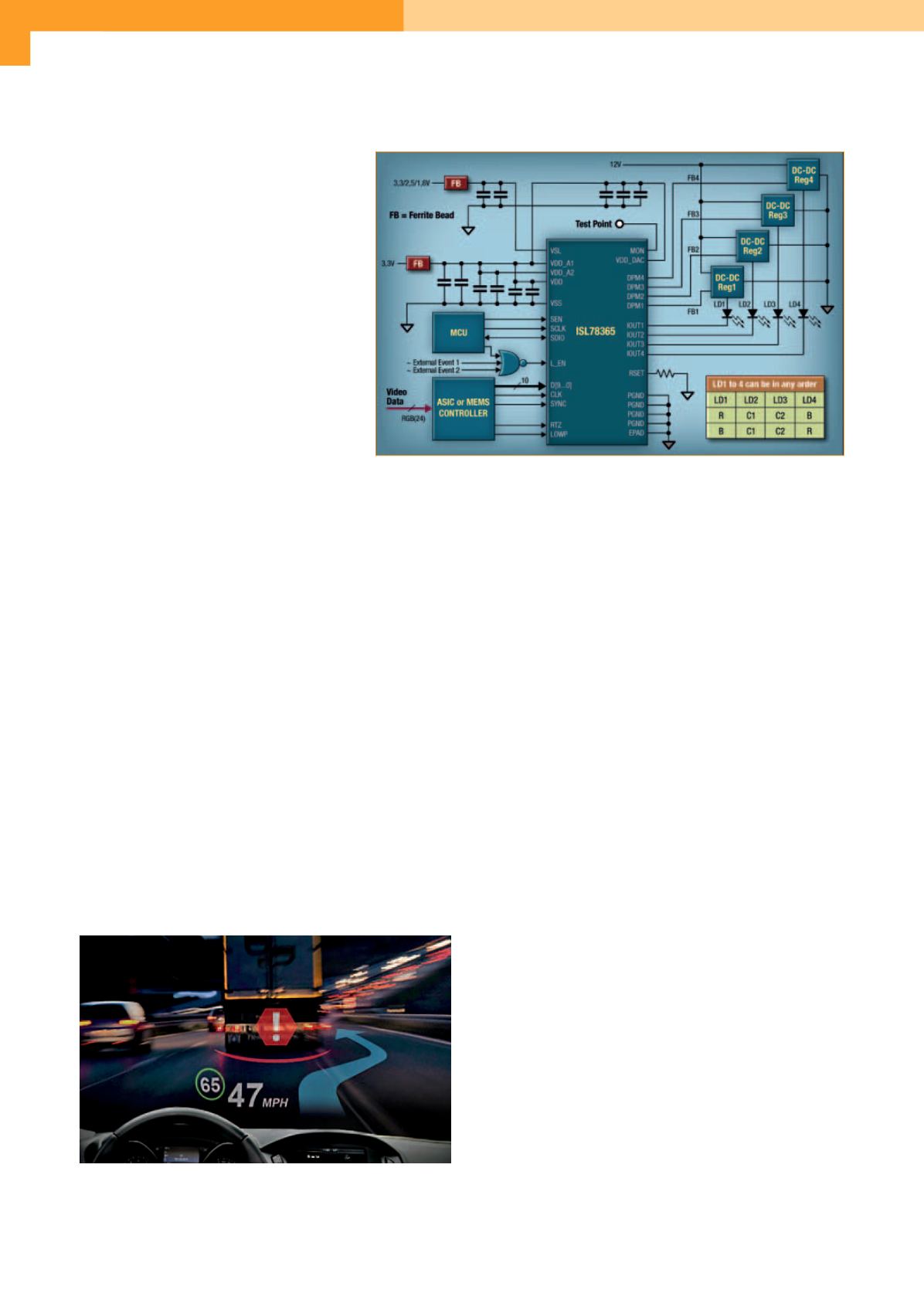

I sistemi HUD della prossima generazione possono far ri-

corso al driver per diodi laser a quattro canali ISL78365

di Intersil per fornire informazioni video in realtà aumen-

tata al parabrezza di un’automobile. Questo driver per

laser include un’interfaccia che si integra con il circuito

ASIC per il pilotaggio dei MEMS per generare un sistema

di proiezione a scansione laser compatto (Fig. 4).

Fig. 5 – I display HUD a scansione laser presentano le informazioni con

risoluzione full HD direttamente all’altezza della visuale del guidatore

Fig. 4 – Il driver per laser ISL78365 a quattro canali è in grado di fornire una corrente

impulsiva a quattro diodi laser a elevate intensità