Una panoramica sui sensori di pressione

Il modo migliore per iniziare una discussione sui sensori di pressione è partire con alcune definizioni. La pressione è la quantità di forza esercitata da un liquido o un gas su un’area unitaria di una superficie. L’equazione relativa è P=F/A, e l’unità tradizionale di pressione è il Pascal, definito come un Newton (N) per metro quadrato. La pressione può anche essere definita come la forza necessaria per impedire a un fluido di espandersi. Un sensore è un dispositivo che rileva o misura una grandezza fisica (forza, temperatura, lunghezza, pressione) e la converte in un segnale elettrico.

Che cosa è un sensore di pressione?

Un sensore di pressione è un dispositivo elettronico che rileva o monitora la pressione di un gas o liquido (forza) e converte tale informazione in un segnale elettrico che può essere utilizzato per monitorare o regolare la forza misurata. Il modo in cui funzionano i sensori di pressione dipende dal tipo di tecnologia che utilizzano. Queste tecnologie verranno esaminate più avanti in questo articolo.

Molti sensori di pressione disponibili oggi possono essere utilizzati con una vasta gamma di fluidi e gas. I fluidi che sono più viscosi o spessi, tuttavia, possono richiedere sensori appositamente progettati. Alcuni esempi includono pasta di cellulosa, asfalto, petrolio greggio e alcuni alimenti spessi ma fluidi. Basti dire che esiste un tipo di sensore di pressione adatto per quasi tutti i materiali di cui bisogna misurare la pressione.

Cenni sulla confusione riguardante i nomi

A un livello base, i sensori di pressione svolgono lo stesso compito dei trasduttori di pressione o dei trasmettitori di pressione, quindi i termini vengono spesso usati in modo intercambiabile. Le differenze tra questi dispositivi sono nei loro segnali di uscita.

Un sensore di pressione rileva una forza e la converte in un segnale di uscita che è relativo alla forza della pressione esercitata. Un trasduttore di pressione converte la forza rilevata in un’uscita di tensione continua (V). Un trasmettitore di pressione converte la forza rilevata in un’uscita di corrente in milliampere (mA).

Nell’uso quotidiano, i sensori di pressione possono essere indicati utilizzando numerosi termini, come: trasduttori di pressione, trasmettitori di pressione, strumenti di invio di pressione, indicatori di pressione, piezometri e manometri. Indipendentemente dal nome utilizzato, questi dispositivi sono impiegati per il monitoraggio e il controllo della pressione in numerose applicazioni e possono anche essere utilizzati per misurare altre variabili, come il flusso di fluido/gas, l’altitudine e il livello dell’acqua.

I tipi di misurazione della pressione

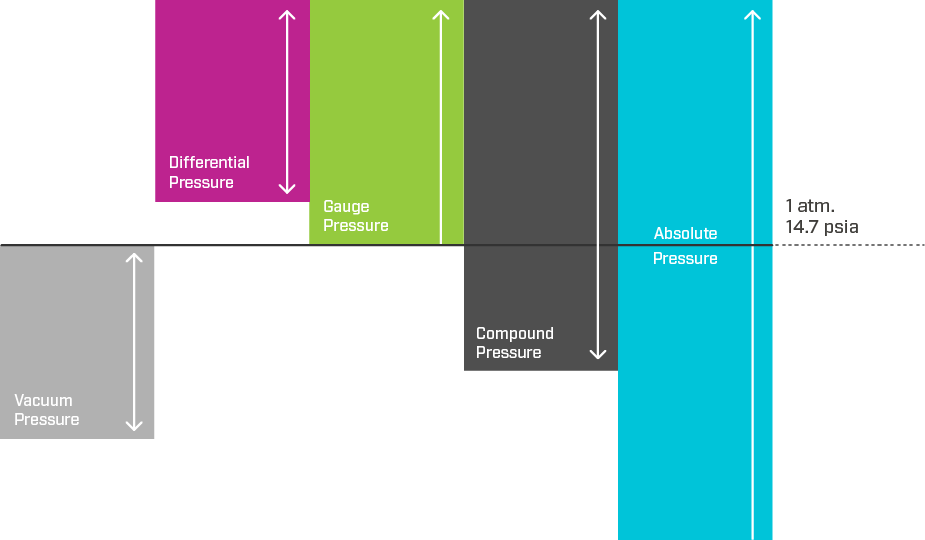

È necessario analizzare diversi termini che riguardano la misurazione della pressione ed i sensori di pressione. Il tipo specifico utilizzato per la propria applicazione può influenzare l’accuratezza della misurazione e, ovviamente, le prestazioni del proprio sistema. Questi si riferiscono al modo in cui la pressione viene misurata rispetto a un riferimento, come la pressione dell’aria a livello del mare.

Il primo di questi è la Pressione manometrica. Questa è una misura della pressione relativa alla pressione atmosferica o ambientale locale. La pressione indicata è superiore o inferiore alla pressione atmosferica locale.

Un altro termine è la Pressione assoluta, che è la misurazione della pressione relativa a un riferimento di pressione zero o ad un vuoto. Una misurazione della pressione effettuata utilizzando un sensore di pressione assoluta sarà la stessa indipendentemente da dove essa viene misurata.

La pressione differenziale si riferisce alla differenza di pressione tra due punti in un sistema, e questa viene comunemente utilizzata per misurare il flusso di liquido o gas nei tubi.

La pressione del vuoto misura un intervallo di pressione negativa rispetto alla pressione atmosferica ambientale o locale.

Infine, la Pressione composta misura sia la pressione positiva che quella negativa, o il vuoto, quindi è essenzialmente una combinazione di Pressione manometrica e Pressione del vuoto.

Relazione tra i diversi tipi di misurazione della pressione

Le tecnologie utilizzate nella misurazione della pressione

La rilevazione, la comprensione e la misurazione della pressione sono iniziate fondamentalmente con il lavoro di Galileo alla fine del 1500 e Torricelli a metà del 1600. Il primo manometro, il Bourdon Tube, fu inventato nel 1849. Ma i primi trasduttori elettrici di pressione in uscita furono annunciati solo nel 1930. Da allora, il numero di diverse tecnologie utilizzate per rilevare questa forza di base è aumentato, in particolare con l’avvento dei semiconduttori. Ecco una rapida carrellata delle principali tecnologie di misurazione della pressione e come vengono utilizzate:

- Potenziometrico: utilizza un dispositivo di resistenza (potenziometro) e un braccio scorrevole collegato a un tubo Bourdon. Man mano che la pressione cambia, il braccio si muove e viene prodotto un segnale relativo dal potenziometro in base al livello della forza.

- Estensimetro: converte una forza applicata (pressione) in una variazione della resistenza elettrica che varia con la forza applicata. Questa resistenza può quindi essere misurata.

- Capacitivo: rileva le variazioni di capacità elettrica causate dalla pressione nella flessione di un diaframma tra le piastre di un condensatore.

- Induttivo: rileva lievi deflessioni di un diaframma collegato a un nucleo magnetico che causano un movimento lineare del nucleo. Questo movimento varia la corrente indotta, che viene convertita in un segnale elettrico.

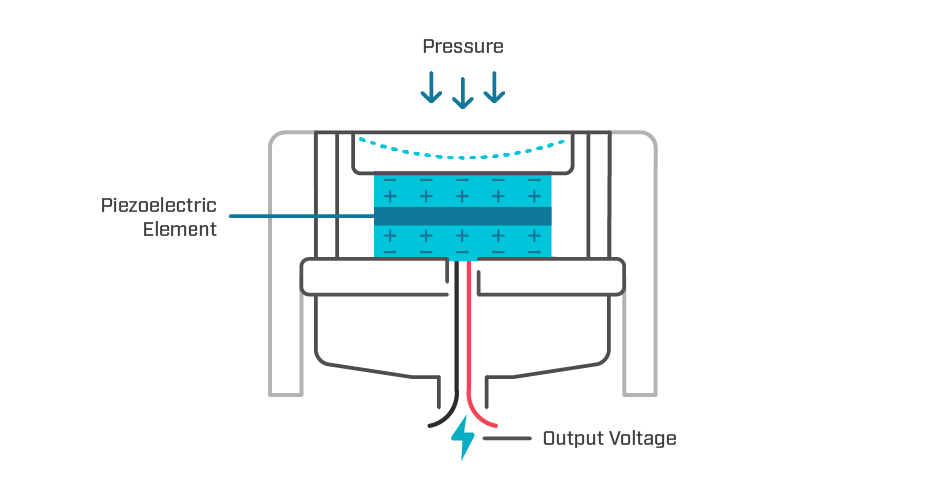

- Piezoelettrico: il quarzo o il materiale ceramico genera una carica elettrica variabile proporzionale alla quantità di compressione applicata da una pressione esterna. La tecnologia piezoresistiva utilizza la variazione della resistenza elettrica di un materiale quando viene allungato per misurare la pressione.

- Risonante: la forza applicata a un diaframma che ospita un filo vibrante modifica la frequenza di risonanza del filo. Questo viene convertito in un segnale elettrico.

- Ottico: utilizza una sorgente luminosa che viene progressivamente bloccata da un aumento di pressione e un sensore che produce un segnale proporzionale alla variazione della luce. I sensori a fibra ottica possono anche essere utilizzati per misurare i cambiamenti nel percorso e nella fase della luce causati dalla pressione.

Tipi di sensori di pressione

Comprendere i sensori di pressione comporta anche verificarne vari tipi disponibili all’uso nel proprio progetto. Ecco i principali, in ordine sparso:

- Vuoto: utilizzato per misurare una pressione inferiore ai livelli Questi in genere utilizzano la tecnologia piezoelettrica o la misurazione del volume di gas in un particolare spazio.

- Sigillato: utilizza la pressione atmosferica a livello del mare come pressione di riferimento.

- Ventilato: misura la pressione relativa alla pressione barometrica ambiente.

- A diaframma: utilizza piastre metalliche sottili, flessibili e circolari che si deformano sotto pressione.

Principio di funzionamento di base di un sensore per la misurazione della pressione che utilizza un diaframma piezoelettrico

- Estensimetro: misura la resistenza causata da una variazione di lunghezza dovuta a una forza esterna e la converte in un segnale elettrico.

- Stato solido: non impiega parti in movimento, ma utilizza invece un elemento di commutazione a semiconduttore, come un transistor ad effetto di campo per rilevare la pressione.

- A film sottile: utilizza un film sottile contenente elementi resistivi che alterano la resistenza a seconda delle variazioni di lunghezza e spessore (deformazione) indotte dalla pressione.

Considerazioni di progettazione dei sensori di pressione

Mentre si considera l’uso di un sensore di pressione specifico o di una gamma di sensori per il proprio design, si dovranno determinare diversi parametri operativi del proprio sistema che aiuteranno a identificare i prodotti di sensori di pressione più adatti per la propria applicazione. Alcune di queste considerazioni includono:

- Tipo di sensore: sigillato, vuoto, estensimetro, piezo, ecc.

- Intervallo di pressione di esercizio: l’intervallo di pressione di sicurezza in cui il dispositivo funzionerà come specificato dal produttore.

- Intervallo di temperatura di esercizio: l’intervallo di temperatura di sicurezza in cui il dispositivo funzionerà come specificato dal produttore.

- Pressione massima: il limite superiore di pressione che il sensore tollererà prima di un guasto.

- Tipo di uscita: il tipo di segnale elettrico in uscita dal sensore di pressione (analogico/digitale) che funzionerà con il proprio progetto.

- Livello di uscita: intervallo del segnale di uscita, tipicamente mV o Vdc.

- Precisione e deriva: quanto deve essere preciso il sensore e quanto varierà dalle specifiche calibrate nel tempo?

- Risoluzione: il più piccolo grado di variazione di pressione rilevabile dal sensore.

- Tensione di alimentazione: la tensione necessaria per azionare un sensore di pressione.

- Ambiente: i fattori operativi esterni (temperatura, umidità, pressione, esposizione a fluidi, radiazioni, ecc.) a cui può essere esposto un sensore di pressione. Questa considerazione può anche includere la distanza fisica tra il sensore e qualsiasi dispositivo ricevente.

Standard di certificazione

Non esiste un unico standard universalmente riconosciuto per specificare la precisione del sensore di pressione. Fra le specifiche regionali ci sono la IEC 60770 e la DIN 16086, che riguardano entrambe la precisione del sensore.

La ASTM F2070 copre i requisiti per i trasduttori di pressione per applicazioni generali. Tutte le norme tecniche che coprono l’uso di standard di pressione sono generalmente applicabili al loro corretto utilizzo in applicazioni specifiche, come dispositivi medici o automobili. Fra gli esempi ci sono la SAE J1347 per uso in motori o la IEEE 1451.1 – 1451.7 per l’uso di sensori di pressione in applicazioni industriali.

Molte delle società di certificazione applicabili ai sensori di pressione

Riepilogo

Misurare la pressione e utilizzare tale misurazione per monitorare e controllare un processo è un’esigenza critica in molte industrie manifatturiere e di servizi. Dal controllo del processo all’assistenza sanitaria, il rilevamento di una pressione del fluido e del gas accurata e affidabile può essere fondamentale per determinare la qualità e la sicurezza del prodotto o del servizio fornito. I moderni sensori per la misurazione della pressione sono disponibili in molti tipi diversi, tecnologie, impronte, uscite e accuratezza. Per poter specificare il miglior sensore per la misurazione della pressione corrispondente alle esigenze dell’applicazione sarà necessario un certo sforzo, ma questo verrà premiato con un risultato di qualità. Una volta determinati i requisiti, CUI Devices offre una linea di sensori di pressione basati sulla tecnologia piezoelettrica che presenta più tipi di pressione e intervalli di pressione operativa.

Contenuti correlati

-

Guida alla norma IEC 60601-1-8 e ai sistemi di allarme medicali.

In questo articolo, dopo un esame dello schema generale dello standard IEC 60601-1-8 e dei requisiti chiave per gli allarmi acustici nelle apparecchiature elettromedicali, verranno forniti alcuni esempi di segnali acustici utilizzati in campo medico Leggi l’articolo...

-

CUI Devices cambia nome e diventa Same Sky

CUI Devices ha cambiato il suo nome ed è diventata Same Sky. Il produttore di componenti elettronici ha annunciato infatti il nuovo nome aziendale, accompagnato dal nuovo logo e dai cambiamenti alla parte web. L’azienda si è...

-

Nuove morsettiere da CUI Devices

L’Interconnect Group di CUI Devices ha annunciato una nuova gamma di morsettiere monoposizione con opzioni di diverso colore che possono essere combinate per creare connessioni di cavi codificate. Le serie TBL-0014-750, TBL-0015-750, TBL-0016-1000 sono morsettiere senza viti...

-

CUI Devices aggiunge nuovi dissipatori di calore BGA

Il Thermal Management Group di CUI Devices ha annunciato l’espansione della sua linea di dissipatori di calore compatibili con dispositivi BGA. La famiglia HSB offre opzioni con materiali come alluminio o rame, finiture anodizzate o nere e...

-

Gestione termica nei sistemi elettronici: le basi fondamentali

In questo articolo vengono analizzate le potenziali fonti di calore all’interno di un’applicazione elettronica e illustrati vari metodi di gestione termica Leggi l’articolo completo su EO 514

-

I nuovi buzzer conformi ai requisiti IEC 60601-1-8 di CUI Devices

L’Audio Group di CUI Devices ha annunciato una nuova linea di cicalini (buzzer) per applicazioni medicali conformi ai requisiti dei segnali di allarme previsti nella norma IEC 60601-1-8. La famiglia CPIM è una gamma di indicatori audio...

-

Pronto o no – La standardizzazione USB di tipo C è in arrivo

Nel panorama in continua evoluzione della tecnologia, un’innovazione è stata al centro dell’attenzione per la sua notevole versatilità, capacità e adozione diffusa: USB Type C. Questo connettore compatto e reversibile ha rivoluzionato il modo in cui trasferiamo...

-

L’importanza dei materiali di interfaccia termica

di Ryan Smoot, CUI Devices Viene data molta attenzione alle ventole, ai dissipatori di calore e ai dispositivi Peltier quando si parla di gestione termica, quindi potrebbe essere facile trascurare il modo cruciale in cui sono messi...

-

Tutto quello che devi sapere sui potenziometri

Che cosa sono i potenziometri? I potenziometri o “pot”, come sono comunemente chiamati dagli ingegneri, sono essenzialmente resistori che incorporano un meccanismo di regolazione meccanica che consente di modificarne manualmente la resistenza. I resistori, come sappiamo, offrono...

-

I nuovi microfoni MEMS di CUI Devices

L’Audio Group di CUI Devices ha aggiunto all’offerta dell’azienda tre nuovi microfoni MEMS caratterizzati da un’ampia gamma di frequenze (da 20 a 20.000 Hz). I microfoni sono siglati rispettivamente CMM-2718AB-38162W-TR, CMM-2718AB-38164W-TR e CMM-2718AT-38164W-TR e sono tutti componenti...