Gestione termica: un fattore sempre più importante

Complice la sempre più massiccia diffusione della microelettronica e l’aumento delle esigenze di affidabilità in situazioni via via più complesse, la gestione termica ha assunto notevole rilevanza in settori industriali come l’illuminazione a LED. Migliorare la gestione termica garantisce una buona dissipazione di calore per dispositivi elettronici con potenza di elaborazione crescente e sempre più compatti

La gestione termica pone le basi per un corretto controllo del calore, che potrebbe limitare le prestazioni dei chip e di altri componenti microelettronici, riducendo l’affidabilità in termini anche di costo e ambiente.

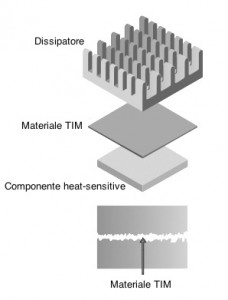

Gli ultimi decenni hanno visto una vera e propria “escalation” in termini di densità di potenza nei dispositivi elettronici, in particolare nei microprocessori. La continua tendenza a ridurre le dimensioni dei dispositivi ha portato a un drastico innalzamento dei problemi termici all’interno di circuiti elettronici. La gestione termica è quindi diventata sempre più critica e fondamentale per garantire che i dispositivi elettronici operassero all’interno delle loro specifiche. Per ridurre al minimo la resistenza di contatto, materiali di interfaccia termica (TIM) sono spesso inseriti nel giunto per colmare le lacune di aria e sono una parte essenziale di un gruppo, quando le superfici solide sono unite (Fig. 1).

La conducibilità termica di un’interfaccia è comunemente usata come “calibro” e rappresenta il flusso di calore che attraversa una unità di superficie di un materiale omogeneo, indotta da un gradiente di temperatura in una direzione perpendicolare a quella unità di superficie. Altri parametri di valutazione da un punto di vista termico sono ugualmente importanti; in particolare, la resistenza termica R è la differenza di temperatura, a regime, tra due superfici definite in un materiale che induce un flusso di calore attraverso un’unità di area.

Radiazione, conduzione e convezione sono tre modi per dissipare il calore da un dispositivo. L’efficienza di trasferimento di energia termica dei dissipatori di calore è legata alla resistenza termica tra il dissipatore e l’ambiente. La resistenza termica misura la capacità di un materiale di dissipare il calore o l’efficienza del trasferimento di calore attraverso il confine tra i diversi materiali. Un dissipatore con una grande area superficiale e buona circolazione dell’aria (flusso d’aria) fornisce la migliore dissipazione del calore.

I progettisti possono determinare se un dispositivo richiede un dissipatore di calore per la gestione termica, calcolando la corrispondente resistenza termica con l’ausilio di modelli circuitali. La figura 2 mostra un esempio di modello per un dispositivo termico con e senza un dissipatore di calore che riflette il percorso di trasferimento termico.

I dissipatori di calore sono ampiamente utilizzati in elettronica e sono diventati quasi indispensabili nelle unità centrali moderne, così come in microprocessori, DSP, GPU e altro ancora.

Il mercato mondiale delle tecnologie di gestione termica è destinato a crescere e, secondo il più recente rapporto di BCC Research, dovrebbe raggiungere circa 14,7 miliardi dollari entro il 2019. Il CAGR quinquennale 2014-2019 è stimato essere pari al 6,8%. Il mercato globale è guidato da diversi fattori, tra cui la crescente domanda di sistemi di gestione termica nei computer. Varie ricerche di mercato affermano che una delle sfide principali è rappresentata dal software di gestione termica, che non rappresenta la prima scelta degli acquirenti. Dinamica computazionale dei fluidi, automazione della progettazione elettronica, gestione dell’alimentazione e software di progettazione del circuito sono utilizzati per progettare sistemi di gestione termica per gran parte delle apparecchiature elettroniche. L’implementazione di hardware di gestione termica dei prodotti consente di risparmiare tempo e denaro per i fornitori. Tuttavia, nel lungo periodo, questo potrebbe influire negativamente sul funzionamento del sistema, in quanto non subisce un processo di test accurato attraverso vari modelli di simulazione. Il rapporto di Lux Research prevede, in particolare per il mercato dei materiali di gestione termica, 4,8 miliardi dollari nel 2020, con l’illuminazione a LED al primo posto. Il mercato della gestione termica di illuminazione a LED per i dissipatori di calore secondari e i materiali interfaccia termica (TIM) combinati crescerà a 3,8 miliardi dollari nel 2020. Il mercato dei materiali termici smart phone e tablet, invece, triplicherà, passando da circa $ 100 milioni nel 2013 a più di 300 milioni dollari nel 2020, mentre il mercato dei materiali termici per micro inverter solari, nonché moduli HEV, crescerà per superare i 170 milioni dollari nel 2020.

Fig. 2 – Modello classico approssimato di gestione termica: θjc è la resistenza termica giunzione-case, θCA è la resistenza termica case-ambiente, θCS è la resistenza termica case-dissipatore, θSA è la resistenza termica dissipatore-ambiente, TJ è la temperatura di giunzione, TS è la temperatura del dissipatore, TC è la temperatura del case e TA è la temperatura ambiente

La gestione termica può includere una varietà di tecnologie dei materiali che i produttori utilizzano per regolare il calore supplementare causato da un sistema elettronico. I sistemi elettronici attuali dissipano sempre maggiori quantità di calore, una delle principali cause di guasto elettronico.

Di conseguenza, la dissipazione di potenza è il driver principale per il mercato tecnologico della gestione termica.

Vi sono importanti fattori di base che devono essere tenuti in considerazione in un approccio di gestione termica:

• un buon dissipatore di calore e/o flusso d’aria adeguato;

• un materiale di interfaccia elevata, termicamente conduttivo e il più possibile sottile;

• l’eliminazione di vuoti lungo il materiale di interfaccia.

Le principali tecniche utilizzate per una corretta gestione termica possono essere riassunte come segue: materiali compositi che sono di solito scambiatori di calore principali in un gruppo di gestione termica (dissipatori); strumenti di progettazione, modellazione e analisi che gli ingegneri e i progettisti di sistemi utilizzano per il test, il design e analisi della produttività dei componenti termici; materiali di substrati per l’elettronica del packaging.

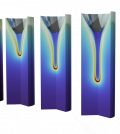

Software di progettazione (p.e. Comsol) consentono di eseguire un’analisi termica attraverso modelli e fluidodinamica computazionale per la gestione del flusso d’aria e temperatura di componenti e giunzioni varie.

La linea di tendenza del settore della gestione termica si allinea con gli sviluppi della tecnologia relativa a semiconduttori, microprocessori e computer. Lo sviluppo è il risultato di una sinergia di soluzioni costantemente ingegnerizzate per gestire il calore in eccesso in sistemi elettronici odierni.

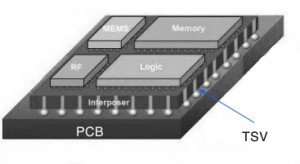

La ricerca per alta velocità ed elevate prestazioni nell’industria elettronica, per esempio, ha portato allo sviluppo di microprocessori tridimensionali (3D). La tecnologia 3D permette interconnessioni verticali dei componenti di un microprocessore in un package; questo si traduce in modulo multi-chip (MCM), system-in-package (SiP), system-on-package (SOP) e configurazioni package-on-package (POP). I processori 3D sono compatti e hanno interconnessioni più brevi. Questo migliora la larghezza di banda di accesso alla memoria e riduce l’interconnessione a livello di energia di dissipazione. Inoltre, integra tecnologie eterogenee in un unico pacchetto per ridurre il time-to-market e renderlo economicamente vantaggioso.

Tuttavia il 3D induce una elevata resistenza termica e la non uniforme dissipazione di potenza spaziale e temporale determina problemi termici come hotspot, elevati gradienti di temperatura e sollecitazioni termiche; per questo sono necessarie soluzioni termiche adatte a microprocessori 3D che includono dissipatori di calore a microcanali raffreddati a liquido (MHS), TSV (Through Silicon Via), interfacce di materiale termico (TIM) e dissipatori di calore raffreddati ad aria (AHS). I Through-Silicon Vias (TSV) sono considerati un mezzo efficace per ridurre la temperatura di IC 3-D e rappresentano una tecnica di interconnessione ad alte prestazioni, utilizzata per la prima volta nei sensori di immagini CMOS (Fig. 3).

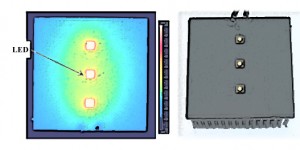

Le applicazioni LED continuano a espandersi nel settore dell’illuminazione, con livelli di potenza e requisiti di dissipazione di calore sempre più crescenti; in tal senso, la gestione termica sta diventando un problema di progettazione importante per sistemi a LED ad alta potenza.

Durante il funzionamento del LED, il 70-80% di energia elettrica applicata è convertito in calore, che ha un notevole impatto sulla vita del dispositivo: ogni aumento di 10 °C al di sopra del limite di funzionamento massimo può ridurre la vita operativa del LED fino al 50%.

Metodi di raffreddamento attivi, quali quello ad aria forzata o addirittura a liquido pompato, possono fornire prestazioni accettabili ma ciò accade a spese di un aumento del consumo di energia e più in particolare, del rumore. La Heat Pipe (condotto termico) è una tecnologia ben consolidata nel settore elettronico e la si trova nell’illuminazione a stato solido (SSL) e in altri prodotti di illuminazione di maggiore intensità. La tecnologia Heat Pipe offre una soluzione particolarmente adatta per affrontare i problemi di gestione termica dei LED (Fig. 4).

Ulteriori tecniche utilizzate per i design termici passivi, atte a garantire una buona gestione termica per il funzionamento ad alta potenza dei LED, includono MCPCB (Metal Core PCB) e package Flip chip. MCPCB incorpora un materiale metallico base come diffusore di calore e parte integrante del circuito; l’anima metallica di solito consiste in una lega di alluminio. Inoltre, può incorporare uno strato di polimero dielettrico ad alta conducibilità per una minore resistenza termica. Flip Chip è una configurazione di package ampiamente usata nell’industria dei circuiti integrati di silicio che garantiscono una riduzione del 60% della resistenza termica, mantenendone l’affidabilità elettrica.

Materiali

La conducibilità termica è importante perché può aiutare a fare la scelta migliore del materiale da utilizzare per un dissipatore di calore. Alluminio e rame sono spesso le scelte di default, ma ci sono altre scelte basate sulla capacità dei metalli di trasferire il calore. Un materiale di dissipatore ideale presenta un’elevata conduttività termica, basso coefficiente di dilatazione termica, bassa densità e basso costo. Alluminio e rame sono utilizzati principalmente per i dissipatori di calore dei computer portatili. L’alluminio è utilizzato quando è necessaria la riduzione di peso, mentre il rame è usato quando il peso non è considerato un fattore importante. Tuttavia, la forte domanda di materiali a basso coefficiente di dilatazione termica ed elevata conducibilità termica implicherà l’uso di materiali ceramici per substrati.

La rivoluzione dei materiali termici è ancora nelle sue fasi iniziali. È ragionevole aspettarsi significativi sviluppi futuri di materiali e processi, con conseguente miglioramento delle proprietà e riduzione dei costi.

I nanocompositi rappresentano un’area di sviluppo molto interessante, così come la combinazione di materiali per creare ibridi, per esempio SiC e HOPG (Highly Ordered Pyrolytic Graphite).

La grafite è un materiale anisotropo con conducibilità termica del cristallo estremamente elevata lungo il suo piano di livello, con valori fino a 2000 Wm-1 K-1. Questa anisotropia consente alta possibilità di utilizzo come materiale per la gestione termica.

Poiché la tendenza alla miniaturizzazione è ampiamente diffusa, l’importanza di un buon design di interfaccia termica ha portato allo sviluppo di nuovi materiali di interfaccia termica (TIM) ma anche a nuove soluzioni di raffreddamento a base di nanotubi, che aiuteranno gli scienziati a realizzare circuiti più piccoli e più potenti.

I materiali TIM possono essere classificati a grandi linee come segue:

• compositi a matrice polimerica (PMCs): diversi tipi di fibre di carbonio in combinazione con una varietà di resine termoindurenti e termoplastiche;

• compositi a matrice metallica (MMC): rame-tungsteno, silicio alluminio;

• compositi di carbonio (CCCS): nanofibre di carbonio, fibre di carbonio e altre miscele di carbonio.

Maurizio Di Paolo Emilio

Contenuti correlati

-

Disponibile la versione 6.3 di COMSOL Multiphysics

COMSOL ha annunciato il rilascio della versione 6.3 di COMSOL Multiphysics. La nuova release include strumenti automatizzati per la preparazione della geometria, il supporto delle GPU per velocizzare le simulazioni acustiche e l’addestramento dei modelli surrogati. A...

-

Risonatori MEMS RF, gli elementi costitutivi dei sistemi di comunicazione

La simulazione multifisica rappresenta un elemento importante per supportare l’innovazione nei progetti dei dispositivi MEMS RF Leggi l’articolo completo su EO520

-

Webinar COMSOL sulla simulazione di metamateriali e strutture periodiche

COMSOL terrà, mercoledì 28 agosto alle 11.30, un webinar gratuito focalizzato sulla simulazione di metamateriali e strutture periodiche. Questo tipo di strutture sono molto utilizzate, per esempio, nell’ingegneria delle microonde, delle antenne e ottica. Analogamente, i metamateriali...

-

COMSOL annuncia COMSOL Day: Food Engineering

Si terrà il 13 giugno COMSOL Day: Food Engineering, un evento online organizzato da COMSOL dedicato alla simulazione per l’industria alimentare. Si tratta di una giornata gratuita in cui si discuterà delle potenzialità della simulazione multifisica nel...

-

COMSOL: webinar sulla modellazione per i trattamenti biotermici

COMSOL terrà un webinar gratuito, martedì 4 giugno alle 11:30, dedicato ai trattamenti biotermici con dispositivi elettrici e a microonde. Le applicazioni per questo tipo di dispositivi sono infatti molteplici e spaziano dalla diagnosi alle terapie. Alcuni...

-

Da COMSOL un webinar gratuito sulla progettazione dei motori elettrici

COMSOL terrà, Giovedì 21 marzo alle 14.30, un webinar gratuito dedicato alla progettazione di motori elettrici con la simulazione. L’azienda sottolinea che questi componenti richiedono per la loro progettazione un approccio multifisico che consente di analizzare e...

-

Gestione termica nei sistemi elettronici: le basi fondamentali

In questo articolo vengono analizzate le potenziali fonti di calore all’interno di un’applicazione elettronica e illustrati vari metodi di gestione termica Leggi l’articolo completo su EO 514

-

COMSOL Multiphysics 6.2 introduce la funzionalità dei modelli surrogati

COMSOL ha rilasciato la versione 6.2 di COMSOL Multiphysics. Tra le novità principali ci sono le funzionalità dei modelli surrogati per app di simulazione standalone efficienti e digital twin basati sulla multifisica. La nuova versione presenta anche...

-

Riscaldamento indotto da radiofrequenza nei dispositivi medici per i sistemi MRI

I dispositivi medici impiantati nei pazienti devono essere progettati per essere sicuri e compatibili con l’ambiente della risonanza magnetica (MRI). MED Institute, un’organizzazione di ricerca a contratto specializzata in dispositivi medici, utilizza la modellazione e la simulazione computazionale...

-

COMSOL presenta un webinar gratuito sui digital twin

COMSOL ha programmato un webinar gratuito focalizzato sui digital twin che si terrà mercoledì 15 novembre alle 14.30. I gemelli digitali sono diventati uno strumento particolarmente utile per molteplici applicazioni dato che consentono, per esempio, di identificare...