Come scegliere il sensore di pressione corretto

Con la proliferazione della moderna tecnologia dei sensori, in alcuni casi la scelta dell’opzione corretta può risultare difficile.

Con questo documento, Jochen Schiffner, product engineer in EMEA Honeywell Sensing and Control, offre ai progettisti dei prodotti una guida semplificata per scegliere il sensore di pressione corretto.

Oggigiorno, i sensori di pressione devono lavorare negli ambienti più difficili – con grandi sbalzi termici, media ostili e corrosivi – ma anche per eseguire la più semplice delle letture di pressione.

Il fatto che un particolare sensore di pressione sia idoneo per un’applicazione specifica dipenderà in gran parte dalle caratteristiche del sensore, dalla temperatura operativa, dall’ambiente per cui è stato progettato e dal lavoro che dovrà eseguire.

Quindi, come devono essere selezionati sensori che rispondano a più requisiti prestazionali specifici del cliente?

Questa è una guida per trovare esattamente quello che state cercando in base ai requisiti di prestazioni o alle esigenze di progettazione.

Per prima cosa, decidete per quale applicazione verrà utilizzato il sensore.

Quindi, dovrete porvi alcune di queste domande di base, ad esempio, quanto estreme sono le temperature o la natura corrosiva dei media misurati? L’ambiente presenta vibrazioni elevate? Qual è l’intervallo di pressioni che deve essere misurato in psi, bar, mm di acqua e così via? Quanto tempo siete disposti a dedicare all’integrazione del sensore, o dove essere immediatamente pronto per l’implementazione? Qual è il tipo di pressione (sonda, assoluta, differenziale)? Quanto accurata deve essere la misurazione della pressione? E, non meno importante, quali sono i vincoli di dimensioni e di prezzo?

Storicamente, vi sono stati problemi come stabilità nel tempo come i sensori reagiscono a condizioni estreme di temperatura e umidità. Fino a poco tempo fa, gli OEM avrebbero dovuto calibrare i loro sensori, come pure gli utenti finali. Questo costituiva un’importante perdita di tempo e sforzi e la ripetibilità e l’affidabilità dell’applicazione finale ne risentiva.

Le dimensioni di progetto dei prodotti hanno continuato a ridursi e la miniaturizzazione dei sensori era spesso in ritardo. Era difficile trovare progetti modulari e flessibilità in un’ampia gamma di stili di package e di opzioni. Stabilire se uno specifico sensore rispondeva effettivamente alle specifiche di precisione richiedeva più tempo del dovuto. Infine, ogni volta che era necessario eseguire la ricalibrazione oppure quando i sensori venivano sostituiti o aggiornati, era necessario eseguire nuovamente l’intero processo di calibrazione.

Il progetto dei sensori di pressione ha infine iniziato a cambiare. È stata presentata una nuova famiglia di sensori di pressione che avrebbero radicalmente influenzato l’esperienza dei tecnici della progettazione perché i sensori sarebbero già stati calibrati e la temperatura compensata. I miglioramenti della tecnologia hanno portato a sensori omogenei, affidabili e precisi. E, molto importante per i progettisti, questi sensori sono diventati anche più economici.

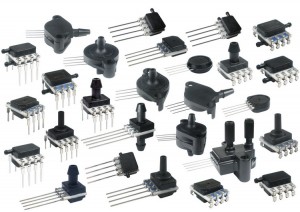

Varietà di sensori di pressione montati su scheda

Decidere il sensore corretto implica la conoscenza delle proprie esigenze e di non pagare per ciò che non serve. dai sensori di base montati su scheda ai trasduttori di pressione per compiti difficili, ogni tipo soddisfa esigenze specifiche, requisiti e limitazioni di costo.

Ad esempio, se richiedete facilità di integrazione su un PCB, opzioni di porting e alloggiamento, dimensioni ridotte e economicità, un sensore di base montato su scheda è quello che fa per voi.

Questi sensori base sono utilizzati in applicazioni che richiedono un uscita in mV semplice, economica, non amplificata e non compensata, ma richiedono ancora una soluzione di alta qualità per applicazioni medicali e industriali. È il sensore più piccolo disponibile, progettato per clienti che non richiedono compensazione, amplificazione e calibrazione o che desiderano progettare personalmente queste funzionalità.

Non tutti i sensori base, tuttavia, sono uguali. Ad esempio, dopo la saldatura alcune versioni mancano di stabilità e, per alcuni, questo prosegue per settimane. Vi sono anche situazioni in cui il gel utilizzato da alcuni sensori base può venire bruciato durante la saldatura, portando a prestazioni insufficienti. Infine, a seconda dei materiali plastici utilizzati, alcuni dispositivi assorbono troppa umidità prima di scaricarla e, come risultato, si rompono.

Fortunatamente, sul mercato vi sono nuovi sensori base che non presentano questi problemi. Rispondono ai più recenti standard di elaborazione, inclusa una lunga durata dopo l’apertura della confezione. La loro base in ceramica è spessa e meno sensibile agli stress. Semplici da saldare, si trovano sulla scheda e si stabilizzano in ore invece che in settimane. Questo è un sensore di qualità, a un prezzo economico.

Le potenziali applicazioni includono utilizzi medicali e industriali come sistemi di letto per ospedali, terapia delle ferite e applicazioni industriali come i trasmettitori.

Continuando a elevare il livello dei requisiti prestazionali, esaminiamo per un momento ciò che i progettisti desideravano e che ha portato alle recenti svolte nella tecnologia dei sensori di pressione. Per chi deve selezionare e inserire i sensori di pressioni nei propri progetti, le caratteristiche più importanti sono:

• Instabilità molto ridotta nel tempo o a fronte di eccessi di temperatura e di umidità

• Nessuna necessità di calibrazione dopo il montaggio su un PCB

• Temperatura compensata e calibrata

• Possibilità di calibrazione personalizzata

• Specifiche molto stringenti e precisione omogenea

• Ampia gamma di stili di package e di opzioni con le stesse specifiche in termini di prestazioni

• Misurazioni realmente accurate che potrebbero essere utilizzate per valutare veramente, piuttosto che dover essere sottoposte a test

Dopo i sensori di pressione base, il livello successivo di sensori montati su scheda, sono progettati per chi desidera basarsi su un algoritmo personalizzato ed eseguire la propria compensazione, calibrazione e amplificazione. Quello che offrono in più, rispetto ai sensori base, è la capacità di mantenere un elevato grado di stabilità, precisione e ripetibilità. Nella gamma da 1 psi a 150 psi (da 60 mbar a 10 bar), questi sensori funzioneranno come specificato da -40 °C a 85 °C.

Questi sensori sono utilizzati quando sono richiesti una precisione estrema e un form factor miniaturizzato. Il consumo di energia estremamente basso garantisce una lunga durata della batteria e contribuisce all’efficienza energetica. Questo tipo viene utilizzato per monitorare e controllare il flusso pneumatico e la pressione di sistema in applicazioni industriali e medicali per garantire prestazioni accurate ed efficienti.

Quando è richiesto il massimo livello di precisione per applicazioni in cui sono richieste anche stabilità e ripetibilità, la scelta migliore sono sensori di pressione montati su scheda con compensazione della precisione molto accurata e amplificati.

Questi sensori offrono uscite raziometriche analogiche e digitati sulla scala completa di pressione e di temperatura, sono interamente compensati in temperatura e calibrati su un intervallo di temperature da 0 °C a 50 °C.

Di fondamentale importanza per che si deve occupare della selezione dei sensori di pressione, questa versione introduce per la prima volta il concetto di indicare sempre la banda di errore totale – una misurazione completa, chiara e significativa che mostra la reale precisione del sensore su un intervallo compensato – rispetto a una varietà di diversi errori potenziali. Questo tipo di specifiche consente ai progettisti di procedere con la certezza che tutti i potenziali errori sono stati considerati quando questi sensori vengono introdotti nell’applicazione.

I sensori di pressione montati su scheda odierni devono soddisfare i requisiti di sensibilità all’umidità di livello 1 per evitare danni termici e meccanici durante di riflusso durante la saldatura che potrebbero danneggiare prodotti di qualità inferiore. Il consumo di energia estremamente basso, solitamente meno di 10 mW, garantisce una lunga durata della batteria. La gamma di applicazioni per i sensori di pressione compensati, calibrate e amplificati spazia negli utilizzi medicali e industriali come ventilatori, macchine per anestesia, controllo di sistemi di condizionamento dell’aria e qualità dell’aria negli interni.

Questi sensori di fascia alta possono spesso fornire il costo di sistema più basso per le applicazioni finali. Quando si seleziona un sensore è molto importate includere i costi di tutti i componenti e i processi di supporto richiesti. Molti sensori “base” richiedono tipicamente circuiti di amplificazione a basso rumore stabili e convertitori analogico-digitale per fornire un segnale utilizzabile al microprocessore dell’applicazione.

Il costo aggiuntivo di un microprocessore dotato di ADC (convertitore analogico-digitale) integrato deve essere tenuto in considerazione. Questo è particolarmente vero per sistemi con più sensori in cui sono necessari ADC esterni. Inoltre, devono essere considerati il tempo e i costi di produzione necessari per compensare in temperatura i sensori nell’applicazione finale. Spesso risulta più economico acquistare un sensore compensato invece di testare secondo la temperatura un PCB complesso o dispositivi di larga diffusione.

Jochen Schiffner, EMEA product engineer, Honeywell Sensing and Control

Contenuti correlati

-

Nuova generazione di sensori di immagine da OMNIVISION

OMNIVISION ha annunciato il nuovo sensore di immagine global shutter (GS) OG0TC BSI per il tracciamento di occhi e volti in applicazioni AR/VR /MR (tracking camera) in cuffie e occhiali nel settore consumer. Con una dimensione del...

-

Melexis introduce un sensore per sistemi Steer-by-Wire

MLX90427 è la sigla del nuovo sensore di posizione magnetico di Melexis progettato per applicazioni che richiedono livelli elevati di sicurezza funzionale. Oltre a offrire l’immunità dai campi di dispersione, il nuovo componente è dotato di un’uscita...

-

Consapevolezza spaziale per le auto del futuro

La consapevolezza spaziale sarà un elemento chiave dei veicoli della prossima generazione che, in ultima analisi, consentirà loro di operare in maniera completamente autonoma Leggi l’articolo completo su EO 516

-

La tecnologia Triphibian di Melexis per i sensori di pressione MEMS

Il sensore MLX90830 è il primo prodotto di Melexis che integra la nuova tecnologia Triphibian . Questo sensore MEMS miniaturizzato effettua la misura della pressione di fluidi gassosi e dei liquidi da 2 a 70 bar. Il...

-

Un nuovo sensore TMR XENSIV da Infineon Technologies

Infineon Technologies ha combinato la sua esperienza nei sensori magnetici di posizione con la tecnologia TMR per realizzare il nuovo modello XENSIV TLI5590-A6W. Il sensore è particolarmente adatto per il rilevamento della posizione incrementale lineare e angolare....

-

Melexis annuncia un nuovo IC per il rilevamento della posizione induttivo

MLX90513 è un IC di Melexis dotato di sensore induttivo e caratterizzato da una elevata precisione. Questo dispositivo di tipo ASIL C è stato progettato appositamente per le applicazioni di accelerazione e sterzo automotive ed è dotato...

-

Il nuovo sensore magnetico di posizione per corse lineari di Melexis

Melexis ha aggiunto alla sua offerta di soluzioni di rilevamento 3D della posizione magnetica il modello MLX90423. Si tratta di un sensore dedicato alla misura dello spostamento lineare (assoluto) fino a 30 mm e caratterizzato da una...

-

La più recente cinepresa digitale di ARRI utilizza i più avanzati sensori CMOS di onsemi

La nuova cinepresa ALEXA 35 di ARRI utilizza i sensori CMOS di fascia alta personalizzati sviluppati da onsemi. Questa telecamera utilizza il sensore di immagine CMOS ALEV 4 (in formato 4:3) di onsemi e un sensore in...

-

ScioSense: un unico sensore per misurare la qualità dell’aria, la temperatura e l’umidità

ScioSense ha realizzato APC1, un sensore combinato particolarmente compatto (misura 50x38x21 mm) che permette di misurare con accuratezza fino a 20 parametri di qualità dell’aria. APC1 rileva anche particolato (PM1.0, PM2.5 e PM10) fino a 0,3 micron....

-

Disponibile presso Mouser il sensore I/O Sentrius BT610 di Laird Connectivity

Il sensore di I/O Sentrius BT610 di Laird Connectivity, disponibile tramite Mouser Electronics, utilizza il modulo Bluetooth BL654, sempre di Laird Connectivity, che permette di sfruttare l’intera gamma di caratteristiche del Bluetooth 5, incluso il livello LE...