DIGITAL

QUALITY ASSURANCE

scadimenti delle prestazioni. Esso prevede la verifica dei pro-

blemi potenziali noti e dei parametri elettrici secondari come

ad esempio le temporizzazioni critiche all’interno del sistema

del cliente e il successivo controllo teso ad accertare l’elimi-

nazione dei problemi. Oltre a ciò, il processo JQ consente al

produttori di semiconduttori di individuare problematiche in

precedenza non rilevate che si presentano nel momento in cui

il circuito integrato è fatto funzionare all’interno di un’applica-

zione reale.

La metodologia JQ, quindi, non è utile solamente per prevenire

i guasti, ma anche per ottimizzare le prestazioni del sistema in-

crementando, ad esempio, la velocità di trasferimento dati tra

una memoria e il chipset del processore.

A questo punto è utile domandarsi quali sono gli eventuali

svantaggi del processo JQ. Il principale limite, ovviamente, è

rappresentato dal tempo, dagli sforzi e dalle risorse necessarie

per la sua implementazione da parte sia del produttore di sili-

cio sia del produttore di sistemi automotive. In ogni caso, que-

sti oneri sono ampiamente ricompensati dal fatto che questo

processo consente a un circuito integrato di raggiungere il più

elevato livello qualitativo possibile nell’impiego sul campo.

Affrontare i guasti in maniera efficace

Forse una considerazione ancora più importante è il fatto che,

nel caso si verifichi un guasto di un dispositivo sul campo, il pro-

cesso JQ consente al produttore dell’integrato di diagnosticare il

problema e risolverlo in tempi più brevi. Nel momento in cui un

cliente restituisce un dispositivo che si è guastato sul campo, la

diagnosi inizia, almeno dal punto di vista teorico, con la connes-

sione di quest’ultimo con tool di analisi ad alte prestazioni.

Sfortunatamente, le complesse schede PCB utilizzate nei siste-

mi automotive come ad esempio i cruscotti o le unità di info-

tainment sono popolate da circuiti integrati ospitati in package

BGA (Ball Grid Array) il cui design fisico non si presta ad analisi

approfondite. Ne consegue che risulta estremamente difficile

collegare strumenti come analizzatori logici oppure oscillosco-

pi in prossimità a dispositivi quali una memoria flash per poter

comprendere cos’è accaduto con esattezza sul bus di memoria

nel momento in cui si è verificato il guasto.

La preparazione di una scheda PCB multi-strato predisposta per

un’analisi approfondita di un dispositivo incluso in un package

BGA può richiedere parecchie settimane. Un ritardo di questo

tipo non è solitamente accettato da parte del cliente che ha su-

bito il guasto.

Nel momento in cui viene eseguito un processo JQ completo, una

specifica per la nuova piattaforma del cliente sul quale l’integra-

to deve venire collaudato è la possibilità di effettuare immedia-

tamente un’analisi dei guasti dettagliata e approfondita quando

necessario. Una piattaforma di test di questo tipo è quindi in gra-

do di garantire la verifica e la risoluzioni in tempi brevi di guasti

che si verificano sul campo quando se ne presenta la necessità.

Processo JQ:modalità di esecuzione

I collaudi JQ vengono eseguiti sul sistema del cliente. In ogni

caso, sia quest’ultimo sia il produttore del silicio possono effet-

tuare il lavoro di qualificazione in parallelo in modo da ridurre i

tempi necessari per il suo completamento.

Cypress inizia a effettuare i propri collaudi sul sistema fornito dal

cliente dove aver aggiunto a esso funzionalità di debug. Succes-

sivamente l’azienda procede alla caratterizzazione dei dispositivi

di memoria prima e dopo il loro utilizzo mediante sistemi ATE

(Automated Test Equipment), al fine di rilevare qualsiasi effetto

imputabile all’applicazione specifica o a sollecitazioni di qualun-

que natura – meccanica, elettrica o termica – cui sono stati sotto-

posti nel corso dell’assemblaggio da parte dell’utente. I riscontri

di questi collaudi aiutano gli specialisti di Cypress a perfezionare

il progetto del prodotto, in modo da garantire in futuro il rilascio

del miglior dispositivo possibile.

Durante la verifica e il collaudo dei dispositivi Cypress all’interno

del sistema dell’utente, è di fondamentale importanza utilizzarli

seguendo modalità che riproducano nel modo più fedele pos-

sibile l’impiego nelle applicazioni reali. I confronti tra i parametri

definiti da Cypress nel caso peggiore (worst case) e quelli del si-

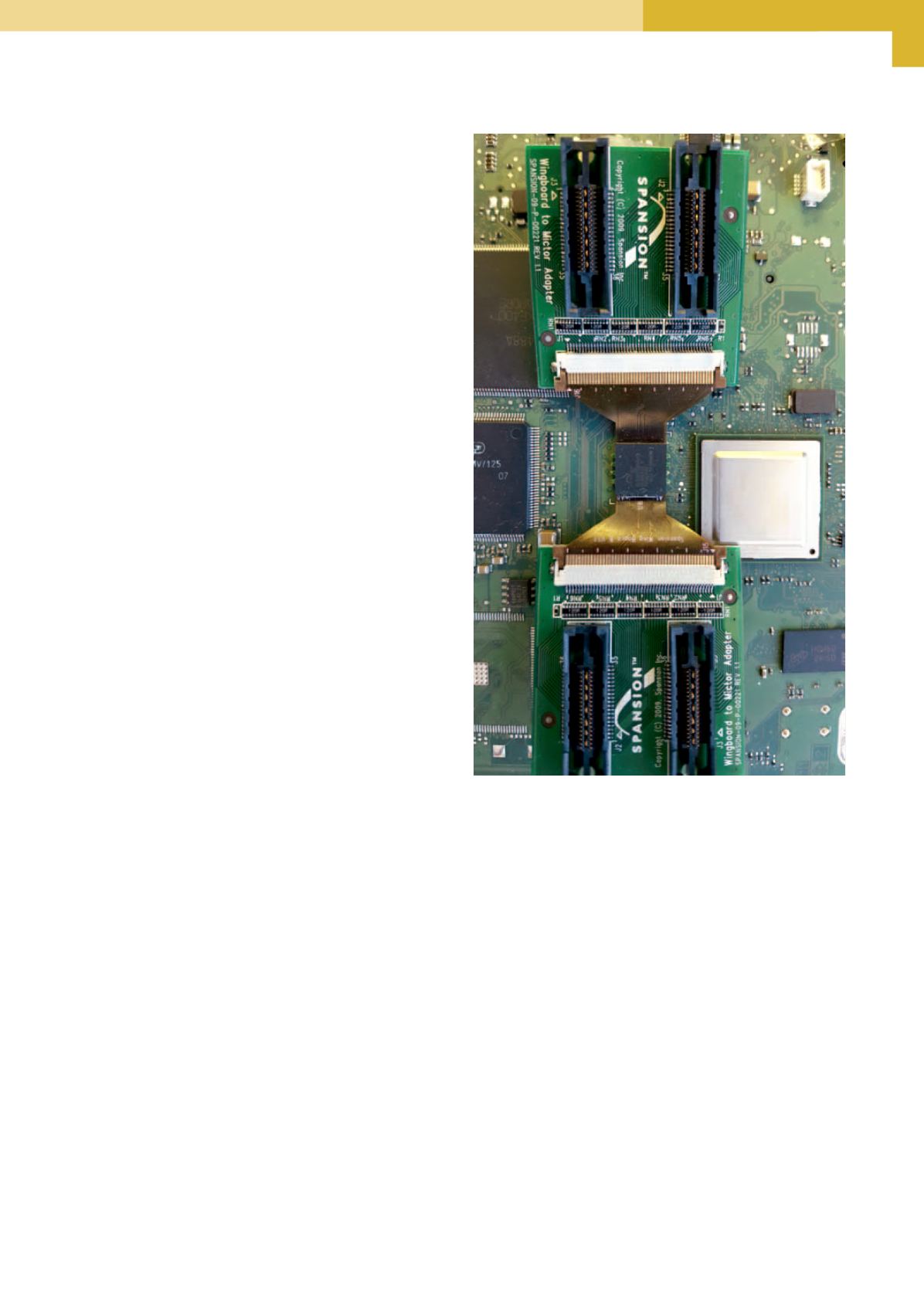

Fig. 2 – Una scheda Wingboard montata su una scheda di test (il

concetto di Wingboard è stato sviluppato da Spansion prima che

quest’ultima fosse acquisita da Cypress Semiconductor)

45

- ELETTRONICA OGGI 459 - GENNAIO/FEBBRAIO 2017