X

Power

POWER 12 - NOVEMBRE/DICEMBRE 2016

gran numero di smart watch, poiché tutti i modelli sono

concepiti per soddisfare le medesime esigenze dei consu-

matori: rilevamento biometrico e ambientale, informazio-

ni sulla posizione e le interfacce per la comunicazione e

per l’utente.

Di conseguenza, se i produttori di PMIC adottassero que-

sta architettura comune come standard, potrebbero svi-

luppare una soluzione integrata per l’alimentazione dei

dispositivi indossabili, capace per la prima volta di adat-

tarsi esattamente (o quasi) alle esigenze, in termini di

potenza, dei prodotti sviluppati dagli OEM. Il processore

principale e le radio Bluetooth e GPS sono in grado di

funzio-nare con una tensione di 1,8V che viene in genera-

le fornita da un regolatore step-down.

Altri blocchi funzionali richiedono invece una tensione

di 3V. Tra questi si possono annoverare il display e sen-

sori come il cardiofrequenzimetro (rappresentato in figu-

ra 1 dal modulo biosensore AS7000 di ams). Inoltre, un

motore a corrente continua senza spazzole (BLDC) per

il feedback tat-tile richiederà un’alimentazione isolata in

grado di erogare impulsi di potenza.

L’approccio convenzionale alla progettazione di questo

sistema di alimentazione prevede l’uso di più chip discreti

di potenza:

• un caricabatteria stand-alone

• un regolatore step-down per l’alimentazione a 1,8V

• un circuito di pilotaggio per il feedback tattile o un LDO

per il motore BLDC

• un regolatore LDO per il display ed eventualmente per

i sensori che richiedono in ingresso una tensione di 3 V.

Questo approccio rende impossibile la miniaturizzazione,

visti gli ingombri necessari per i disposi-tivi stessi e per le

piste che li collegano al resto del sistema, per non parlare

delle potenziali difficoltà nella stesura del layout connes-

se alla gestione delle emissioni irradiate, dell’impatto sui

costi di assemblaggio dovuto all’aumento del numero di

componenti e della diminuzione dell’affidabilità imputa-

bile all’uso di più componenti discreti.

Al contrario, un micro-PMIC è integrabile in modo più

semplice in un progetto e facilita la stesura del

layout della scheda. Per meglio comprendere

le potenzialità di questa soluzione si prenda ad

esempio il mod. AS3701, un micro-PMIC per di-

spositivi indossabili prodotto da ams. Tale compo-

nente è ottimizzato per un sistema come quello

riportato in figura 1. La riduzione degli ingombri

è notevole: AS3701 è fornito in un package CSP

(Chip Scale Package) da 4 mm

2

, con un passo

di soli 0,4 mm. Nel package sono inclusi un ca-

ricabatterie lineare completo con la gestione dei

percorsi di alimentazione, più terminali (rail) di

alimentazione, funzioni di protezione, controllo

sequenziale e un’interfaccia I2C per la comunica-

zione con l’MCU.

Gli ingombri ridotti dell’AS3701 si traducono in un

risparmio di spazi e di costi. La figura 2 mostra un

layout della scheda per il dispositivo indossabile de-

scritto in figura 1. Osservando la figura si nota che

mancano tre sferette (ball) interne sull’AS3701: una

scelta di questo tipo facilita le inter-connessioni senza richie-

dere la presenza di vias (fori passanti) nella piazzola (pad).

À

integrato in AS3701

10

20

30

40

50

60

70

80

90

100

0.001

0.01

0.1

1

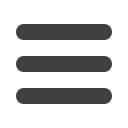

Efficiency (%)

Output Current (A)

Vout = 1.8V, low noise

Vout = 1.8V

Vout = 3.0V, low noise

Vout = 3.0V

!

!

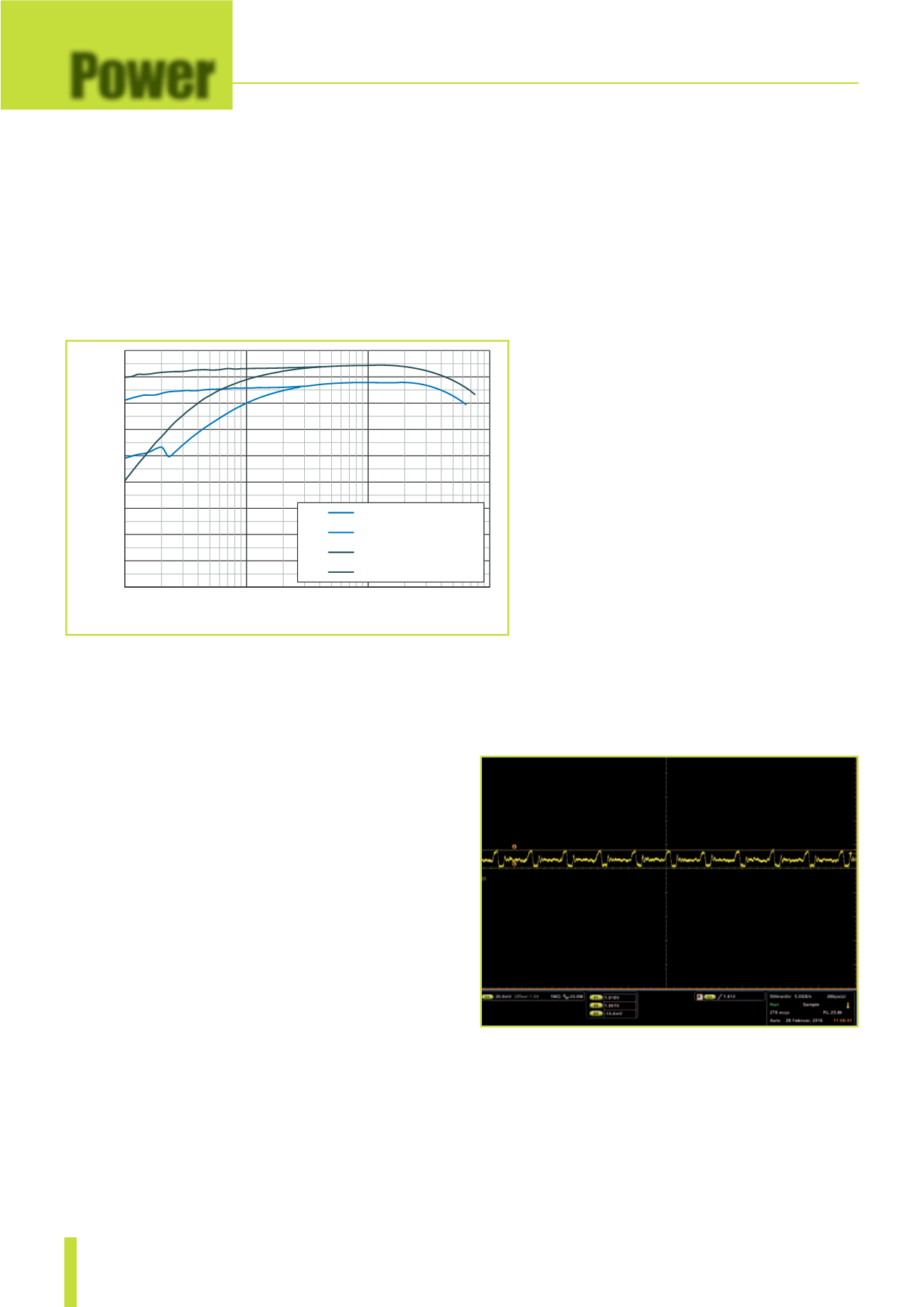

picco in uscita dal convertitore DC-DC di AS3701A

è di gran lunga inferiore al limite massimo tollerabi-

"

#$

!

%&' (

convertitore è collaudato nelle seguenti condizioni:

tensione in ingresso di 3,7V, tensione di uscita di

1,8V, corrente di uscita di 20 mA e commutazione

) *+

/ 4 !!

in uscita è pari a soli 14,4 mV