COMponents

MAGNETICS

61

- ELETTRONICA OGGI 445 - MAGGIO 2015

Internamente, gli avvolgimenti del trasformatore presenta-

no uno o più strati isolati tra loro, le spire vengono avvolte

su rocchetti di materiale plastico, polipropilene, bachelite ,

mentre gli isolanti morbidi più ampiamente adottati in fase

di progettazione sono i nastri di Nomex e il kapton. I prodotti

utilizzati nel settore militare e medicale sono quelli soggetti a

condizioni di impiego e normative tra le più severe: in questo

caso si applica un triplice isolamento e distanze (spacing)

addizionali. In linea generale nelle applicazioni biomedicali

gli standard variano in base alla distanza tra il dispositivo

ed il paziente.

Gli induttori sono in filo o lastra avvolti su un nucleo in fer-

rite, ferro silicio o su una forma (per gli induttori con nucleo

in aria). Per volumi elevati di componenti semplici è possibile

ricorrere alla produzione automatizzata , ma la maggioranza

dei trasformatori e degli induttori richiede un massiccio in-

tervento manuale, spesso quasi artigianale.

Per il nucleo dei magneti a bassa frequenza si utilizzano

generalmente lamierini di acciaio magnetico a grani non

orientati, tranciati oppure a forma di E ed I, montati intorno

alla bobina e all’avvolgimento, questa forma viene definita “a

mantello”. Nel campo delle medie frequenza e quando viene

richiesta un’elevata efficienza si può utilizzare un nucleo to-

roidale, in cui la polvere di ferro o ferrite, è avvolto a forma

di ciambella, la permeabilità magnetica del materiale è mag-

giore e, di conseguenza la polarizzazione magnetica a cui

può operare il nucleo. Il filo e l’isolamento sono quindi av-

volti intorno al nucleo in più strati. Sebbene questo processo

richieda più tempo, grazie alla forma del nucleo, questi tipi

di trasformatore hanno rendimenti maggiori e dispersione

magnetica inferiore.

I magneti ad alta frequenza presentano solitamente un nu-

cleo in ferrite, disponibile in diverse forme. La progettazione

di trasformatori dipende dalle normative vigenti, ma anche

da parametri fisici ed elettrici come ad esempio, la dimen-

sione, l’impedenza, , le perdite (leakage) e le distanze (cre-

page). Generalmente, più alta è la frequenza nominale, più

piccolo è l’induttore. Per ovviare al problema delle perdite

addizionali sovente si utilizzano cavi intrecciati e traferri di-

stribuiti. In alcuni casi l’avvolgimento primario viene diviso

in due, per racchiudere il secondario: questa costruzione,

comunemente denominata “sandwich”, consente di migliora-

re l’accoppiamento magnetico. Al fine di migliorare la qualità

dell’avvolto, spesso viene utilizzato il TIW (triple insulated

wire) e delle guaina a protezione delle uscite al fine di garan-

tire prestazioni migliori nei test Hi-pot.

Sebbene l’avvolgimento del filo sulla bobina sia automatiz-

zato, l’assemblaggio manuale resta necessario per aggiun-

gere dell’isolante tra gli avvolgimenti, tra la parte attiva e

passiva e tra gli strati. La manualità dell’operatore è utile in

altre fasi essenziali, quali: la rimozione del isolante nei ter-

minali

L’importanza della certificazione

A seconda dell’applicazione, i trasformatori e gli induttori

potrebbero essere oggetto di certificazione di sicurezza, ter-

mica ed elettrica. In questo caso, organizzazioni di verifica

indipendenti, quali VDE, CENELEC, UL e CSA si occupano

di esaminare la struttura ed eseguire le prove necessarie.

In alcuni casi viene richiesta la certificazione del plant pro-

duttivo. La capacità di eseguire test preliminari e simulare

il lavoro dei trasformatori in usuali condizioni operative è

importante per garantire che la parte non si surriscaldi oltre

i limiti di classe durante il funzionamento. Collaudi speciali,

definito dagli standard con il termine “Type test”, sono defi-

niti insieme al cliente finale.

La sovratemperatura di funzionamento è determinata dal-

la classe termica e dalla classe di isolamento dei materiali;

130 ºC (B), 155 ºC (F) e 180 ºC (H) sono valori comunemente

utilizzati. In fase di progettazione del trasformatore si inclu-

dono sempre “margini di sicurezza”; ad esempio, un trasfor-

matore di classe H deve avere una temperatura di funziona-

mento massima di 125 ºC nell’avvolgimento, dove vengono

considerati 40 ºC temperatura ambiente ed un margine di

sicurezza di 15 ºC.

n

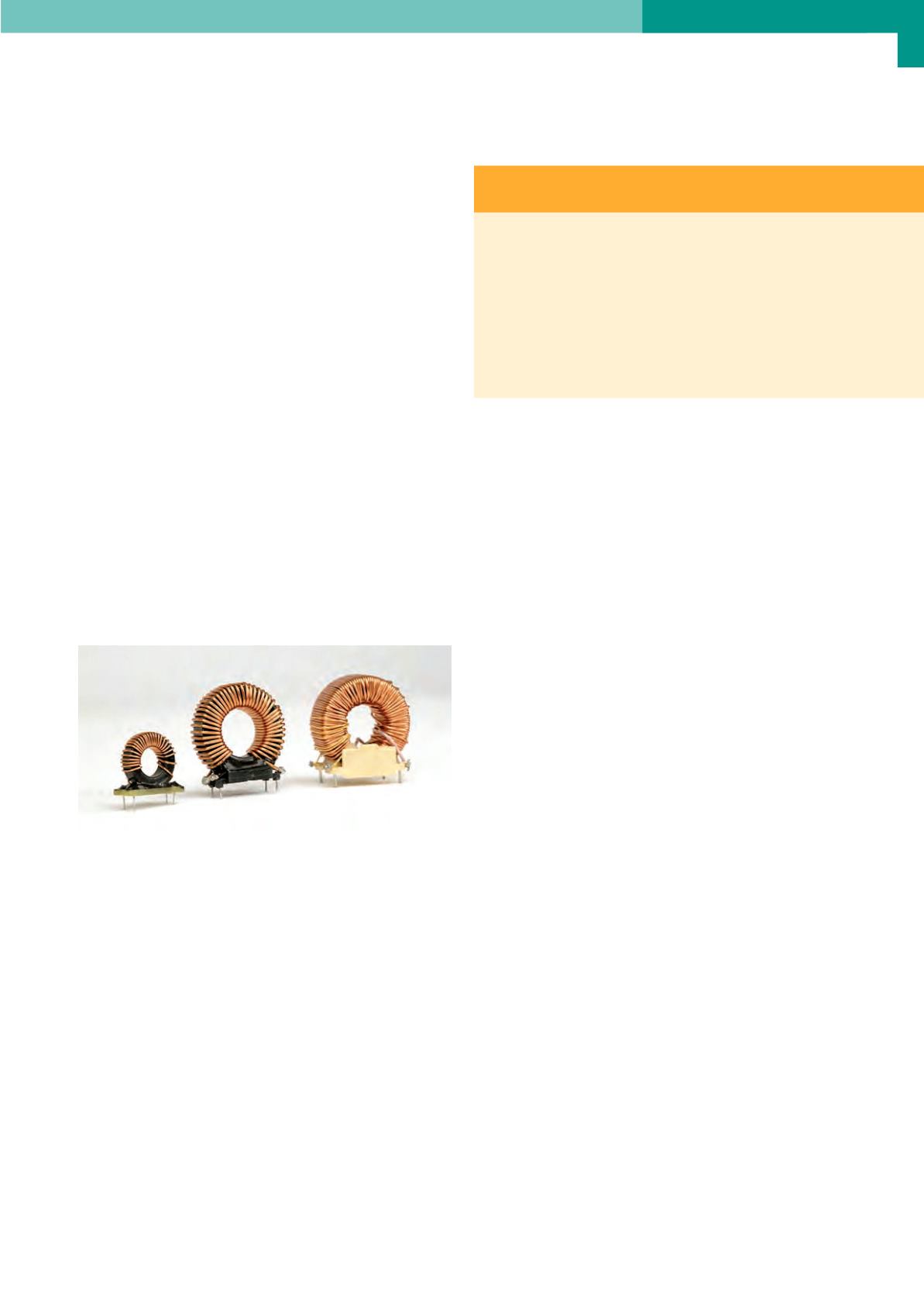

Fig. 2 – Trasformatori toroidali e bobine di arresto (choke) con PFC della

gamma Precision

U

n partner affidabile

Nella scelta di un fornitore, è bene ricercare un partner

con una buona esperienza nel settore, in grado di of-

frire assistenza tecnica , capacità di personalizzazione

e una rapida prototipazione. Components Bureau, con

la sua gamma Precision, dispone delle risorse necessa-

rie per garantire il supporto nella progettazione e nello

sviluppodi componenti, con campioni in14giorni e una

produzione da 3 settimane franco fabbrica.