LED

svolgono una serie di funzioni di controllo. Dopo aver

inviato istruzioni al controller LED, il processore di

sistema può espletare altre attività, oppure entrare in

uno stato a basso consumo. Le soluzioni LED richiedo-

no una corrente costante per produrre una luminosità

uniforme. La precisione della sorgente e le fluttuazioni

in termini di tensione e altri parametri sono fondamen-

tali per la progettazione del corretto driver. Tra gli altri

fattori da tener presente nella fase di progettazione, si

possono annoverare temperatura e umidità, intervallo

di tensione, interferenza (EMI) e compatibilità (EMC)

elettromagnetica, nonché i requisiti di affidabilità im-

posti dai test di qualificazione. Gli ambienti automoti-

ve, particolarmente gravosi, richiedono circuiti di pro-

tezione per prevenire l’insorgere di problemi in caso

di guasti. I dispositivi dovrebbero inoltre dimostrare

un funzionamento affidabile su un’ampia gamma di

temperatura e umidità e la capacità di sopportare una

vibrazione continua. L’alimentatore garantisce un’illu-

minazione di alta qualità con un’efficienza massima di

conversione (in termini di lumen per watt), prolungan-

do così la durata dei LED. La qualità della luce pro-

dotta è determinata principalmente dalla stabilità della

sorgente luminosa, che richiede una regolazione precisa

della corrente, con punti di lavoro costanti per tutte le ten-

sioni e temperature. Può essere utile impiegare i driver con

transistori, integrati o esterni, a seconda della potenza dei

LED impiegati. Tuttavia, l’integrazione del MOSFET per il

driver LED contribuisce a diminuire il numero di compo-

nenti esterni, riducendo così lo spazio sul pannello e sem-

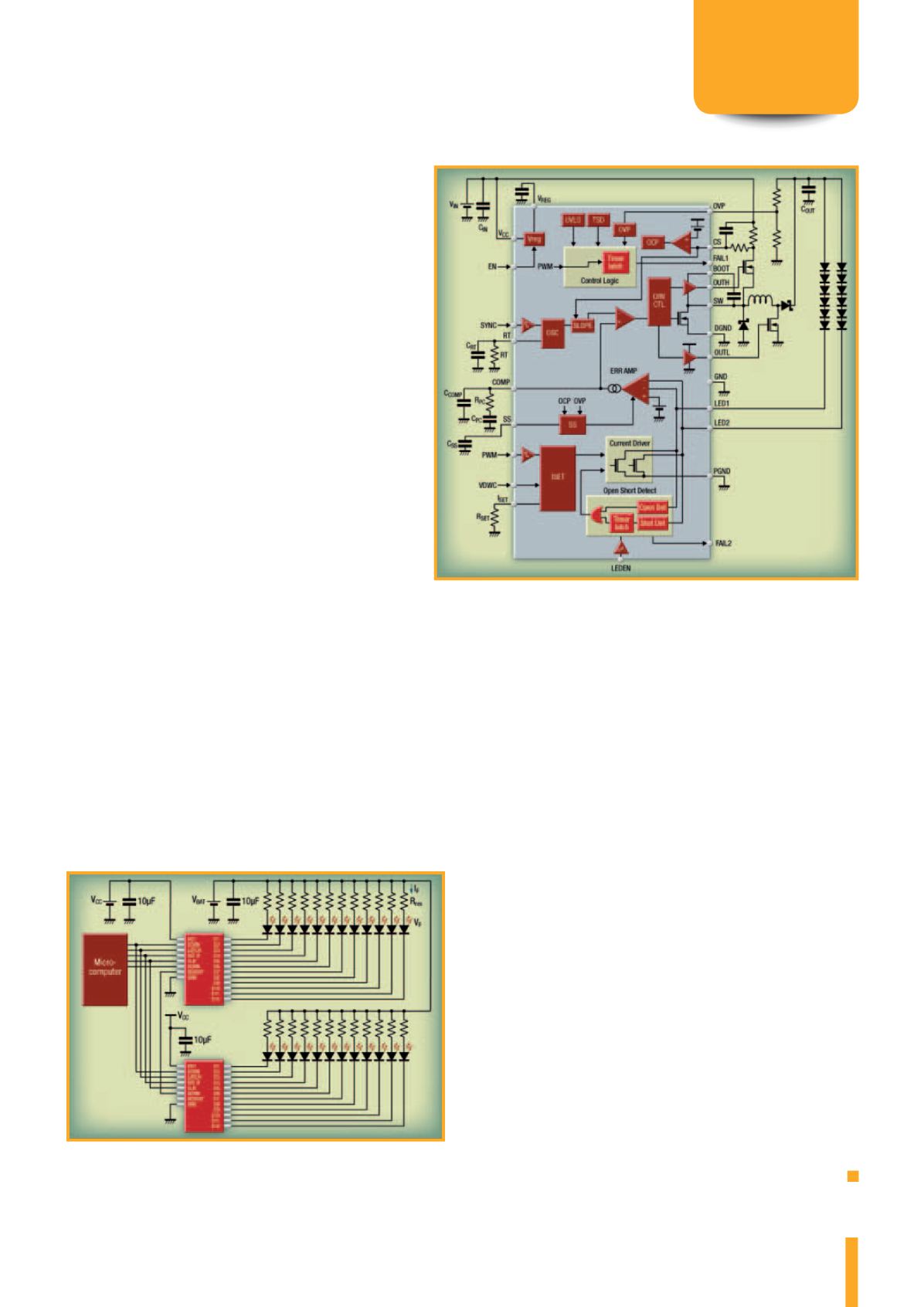

plificando il circuito (Figg. 2 e 3).

Alimentazione

Un’altra considerazione importante è l’ambiente in cui

verrà impiegata l’alimentazione elettrica. L’alimentazione

sarà necessaria per funzionare su un intervallo di tempe-

ratura definito, a volte fino a -20 °C o -40 °C, a volte fino

a 60 °C o addirittura a 80 °C. L’applicazione può anche

richiedere un alimentatore sigillato, per garantire la prote-

zione contro la polvere, l’umidità e l’acqua. Se un prodotto

viene utilizzato all’interno o all’esterno, alcuni fattori che

potrebbero influenzarne il comportamento sono l’esposi-

zione a sovratensioni elettriche a causa di disturbi della rete

elettrica o di fenomeni naturali come fulmini. Le alimen-

tazioni sono specificate per funzionare in vari ambienti

dove possono verificarsi fenomeni di sovratensione. I livelli

di protezione più elevati possono richiedere l’aggiunta di

componenti esterni per la protezione del corrispondente

circuito di driver. I driver per LED possono essere suddivisi

in tre categorie: regolatori lineari; pompe di carica che pre-

vedono la presenza di un condensatore e driver a commu-

tazione, che prevede la presenza di un induttore. Questi ul-

timi hanno trovato una vasta gamma di applicazioni, grazie

alla loro flessibilità e al continuo aumento del grado di ef-

ficienza. Essi, inoltre, possono essere impiegati in un vasto

range di tensione di ingresso e, grazie alle caratteristiche di

isolamento elettrico, possono funzionare ad alta tempera-

tura. I regolatori lineari forniscono un semplice controllo

e non richiedono filtri per le interferenze EMI. Tuttavia,

la loro dissipazione di potenza può diventare eccessiva per

applicazioni high power. Tra i driver a commutazione o

switching si possono segnalare i classici buck, boost, buck/

boost e il convertitore a induttanza primario monofase, de-

nominato SEPIC.

XXIII

LIGHTING 15 -

NOVEMBRE/DICEMBRE 2017

Fig. 2

– Circuiteria interna di un driver per LED

Fig. 3

– Esempio di connessione di array LED con driver e microcontrollore

per il controllo delle operazioni