POWER

EMC

24

- ELETTRONICA OGGI 465 - OTTOBRE 2017

emissioni. L’incertezza relativa alle emissioni irradiate e

condotte prodotte dalla combinazione formata dall’alimen-

tatore e dal carico può essere affrontata prevedendo dei

margini nei risultati dei test dell’alimentatore come entità

autonoma per tenere in considerazioni le variazioni impu-

tabili a un carico connesso all’alimentatore stesso.

Anticipare il collaudo: una scelta vantaggiosa

Molto spesso, il collaudo EMC viene rinviato alla fine delle

attività di progetto a causa degli oneri in termini di tempi,

costi e carichi di lavoro. La scarsa dimestichezza con i col-

laudi di conformità contribuisce a far percepire tali collau-

di ancora più complessi rispetto a quanto non lo siano in

realtà. Anche se le attrezzature e le strutture richieste per

il collaudo della conformità EMC possono essere uniche,

esistono parecchi laboratori di collaudi che dispongono

di personale specializzato in grado di fornire un adeguato

supporto nella fase di test.

I costi associati al collaudo di conformità possono essere

molto onerosi nel caso questa operazione venga posticipa-

ta. Poiché il collaudo viene solitamente eseguito nella fase

finale per ottenere la certificazione completa il costo può

essere elevato ma, nel caso di una verifica (screening) pre-

liminare, il costo è minimo. La disponibilità dei laboratori

può rappresentare un problema, poiché molti di essi sono

prenotati per diverse settimane. In ogni caso, l’esecuzione

dei collaudi preliminari è un’operazione che non richiede

molto tempo e non dovrebbe quindi essere difficile indivi-

duare laboratori in grado di effettuarli nei ritagli di tempo.

Le ridotte risorse necessarie per l’esecuzione dei collaudi

EMC preliminari nelle fasi iniziali del ciclo di progetto può

evitare lunghi e costosi re-design nelle fasi successive del-

lo sviluppo del prodotto.

Un’altra ragione che contribuisce al rinvio del collaudo

EMC di un sistema è l’errata convinzione che l’alimentatore

rappresenti la causa delle problematiche EMC e quindi il si-

stema passerà il collaudo se l’alimentatore ha già superato,

come entità autonoma, le verifiche di conformità. In molti

casi invece l’alimentatore, anche se viene indicato come il

“colpevole” dell’insorgere di problematiche EMC all’interno

del sistema, in realtà funge solo da “messaggero”.

Anche se le problematiche EMC a livello di sistema, relative

a emissioni di tipo sia condotto sia irradiato, sono affrontate

alla fine del progetto, questa fase non è certamente la più

adatta per introdurre ritardi e compiti non preventivati. Una

strategia molto più razionale ed economica prevede l’ese-

cuzione di collaudi di conformità EMC preliminari all’inizio

del processo di assemblaggio del sistema. Nelle prime fasi

del progetto le pianificazioni sono più flessibili e i team di

progetto sono senza dubbio più inclini ad apportare modi-

fiche al design stesso.

Alla fine del progetto sono state investite notevoli risorse

per sviluppare un sistema in grado di soddisfare i requi-

siti previsti in termini di prestazioni e, nel caso insorgano

problemi legati alla conformità EMC, l’alimentatore è con-

siderato l’elemento più semplice da prendere in conside-

razione per risolvere tali problemi, senza influenzare altri

parametri che determinano le prestazioni del sistema. Seb-

bene il sistema stesso sia spesso la sorgente delle emis-

sioni RF, i cablaggi all’ingresso e all’uscita dell’alimentatore

possono servire da antenna per le emissioni irradiate e da

conduttori per le emissioni condotte. Spesso, per risolvere

le problematiche EMC è possibile aggiungere all’alimenta-

tore componenti per l’eliminazione del rumore, anche se

un’operazione di questo tipo contribuisce ad attenuare gli

effetti del problema e non affronta la causa dello stesso.

Le attività di eliminazione delle problematiche legate alla

compatibilità elettromagnetica che interessano l’alimen-

tatore richiedono tempo da parte del team di progetto e

possono influenzare le certificazioni di sicurezza associate

all’alimentatore. Ciascuna modifica delle certificazioni di

sicurezza, a sua volta, comporta un investimento in termini

di tempo e di risorse da parte del costruttore di alimenta-

tori. Nel caso l’aggiunta di componenti per la soppressione

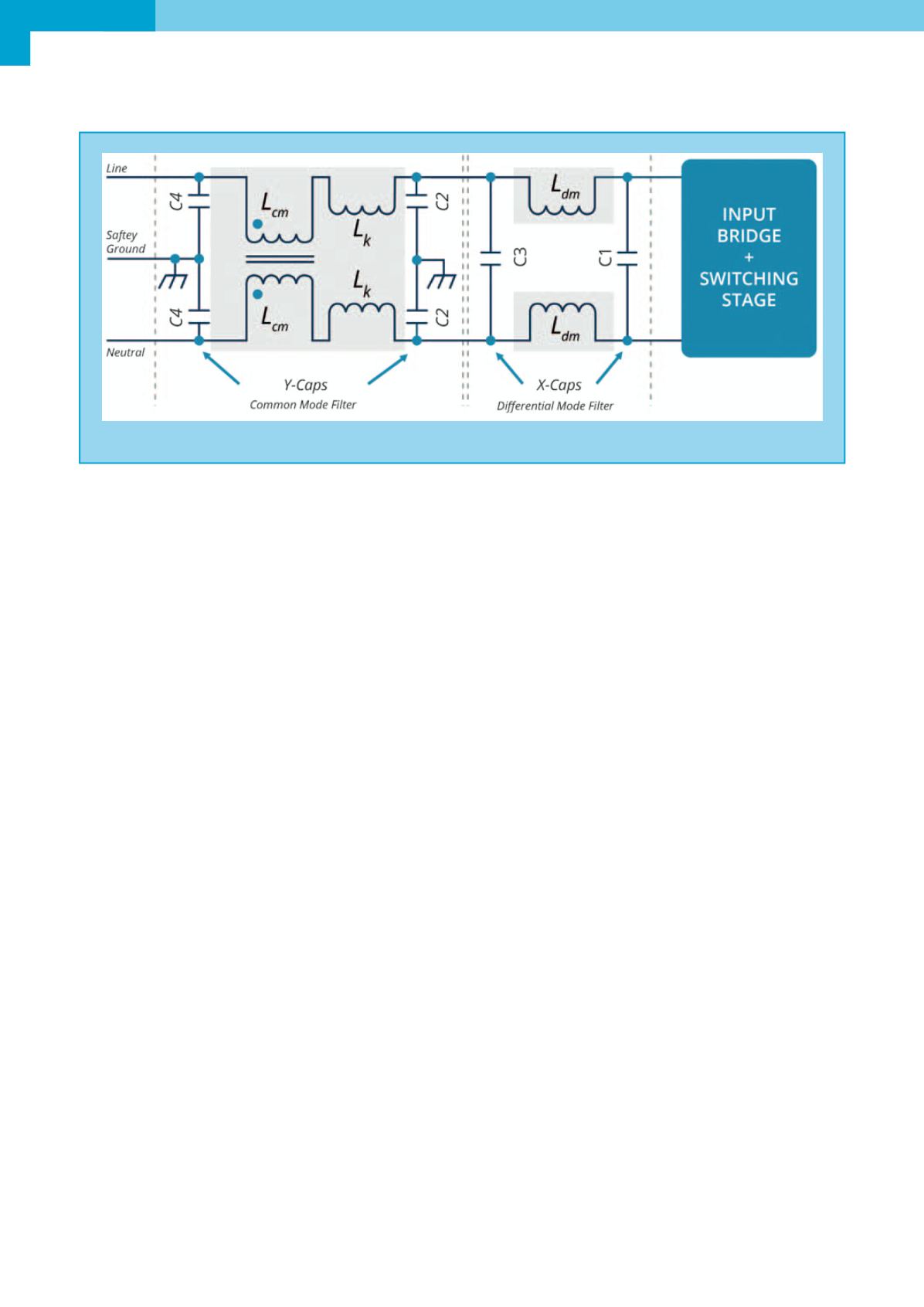

Fig. 2 – Esempio di componenti utilizzati per il filtraggio delle emissioni condotte