EON

EWS

n

.

611

- SETTEMBRE 2017

26

Il dilemma arriva naturalmen-

te con la scelta del materiale.

Esistono due materiali princi-

pali in una guarnizione per usi

militari e aerospaziali: l’EPDM

(gomma etilene-propilene) e il

fluorosilicone. Entrambi i ma-

teriali hanno vantaggi come la

resistenza a fluidi corrosivi, aci-

di diluiti, alcali, chetoni e alco-

ol. Essi hanno, tuttavia, alcuni

punti di forza particolarmente

utili in determinati ambiti.

Prendiamo ad esempio l’e-

sposizione ai fluidi. Laddove

l’EPDM ha una resistenza

ben documentata alle basse

temperature, ai combustibili

fossili, ai fluidi idraulici (esteri

fosfati), ai liquidi per freni e ai

detergenti, il fluorosilicone rive-

la una grande resistenza alle

temperature estreme (alte e

basse), agli oli minerali, ai fluidi

organici, al gasolio, ai solven-

ti, alla luce solare, all’ozono,

al GPL, agli oli combustibili,

all’olio di silicone, alle fiamme

e alle radiazioni. Con queste

premesse, è opportuno fare

una valutazione comparata

delle tipologie di esposizione

previste, così da garantire la

massima durata operativa e la

massima efficacia della guarni-

zione.

Attenzione però: l’esposizione

primaria deve avere la priorità

nel decidere il giusto materiale

da usare nella specifica appli-

cazione. La nostra esperienza

in Parker rivela, ad esempio,

che se l’esposizione primaria

di un veicolo militare è costi-

tuita da detergenti, allora la

scelta migliore sarebbe un si-

stema di guarnizioni EPDM. Al

contrario, se si prevede per lo

più un’esposizione a combusti-

bili e a liquidi organici, la prima

scelta andrebbe su un sistema

di guarnizioni in fluorosilicone.

Per quanto riguarda le ten-

denze future di questo setto-

re tecnologico, un’attenzione

particolare meritano gli EPDM

e i fluorosiliconi al Ni-Al in ma-

teriali stampati ed estrusi, un

recente sviluppo che si propo-

ne di mostrare al mercato che

materiali fluido-resistenti, gal-

vanicamente forti e di elevata

compatibilità elettromagnetica,

sono disponibili come soluzio-

ne a pacchetto singolo.

Guarnizioni EPDM

o in fluorosilicone per le

schermature elettromagnetiche

militari e aerospaziali?

Guarnizioni elastomeriche:

il problema della scelta

V

iste le svariate tipologie di

fluidi a cui le guarnizioni sono

esposte durante la vita ope-

rativa dei veicoli e dei compo-

nenti militari e aerospaziali, le

loro applicazioni in questo tipo

sono notoriamente molto im-

pegnative. Tuttavia, una scelta

corretta e accurata delle guar-

nizioni elastomeriche permette

di soddisfare appieno le esi-

genze di tali applicazioni.

In che modo? Le ragioni sono

tante, anche se probabilmente

la più importante è la capacità

degli elastomeri conduttivi di

offrire prestazioni affidabili per

l’intera durata operativa delle

apparecchiature in cui sono uti-

lizzati. È inoltre altamente au-

spicabile che una guarnizione

garantisca anche un elevato li-

vello di compatibilità elettroma-

gnetica e sostenibilità ambien-

tale. Ulteriori vantaggi offerti

dalle guarnizioni elastomeriche

derivano dalle loro proprietà

meccaniche intrinseche, che

contribuiscono a impedire le

deformazioni plastiche e a

ridurre le forze di chiusura.

Sono inoltre disponibili addi-

tivi metallici con svariati gradi

di resistenza alla corrosione e

ritardo alla fiamma, ampliando

così le possibilità di scelta per i

progettisti, senza sottovalutare

la capacità di estrudere quasi

qualsiasi profilo.

Qualunque sia l’utilizzo, la

compatibilità elettromagnetica

e l’isolamento galvanico de-

vono essere i primi criteri di

scelta di una guarnizione. Nel

caso dei sistemi militari e ae-

rospaziali, emergono tuttavia

due ulteriori fattori specifici di

questi settori: la durata ope-

rativa e la resistenza a fluidi

ambientali e detergenti. Per

garantire una corretta scelta

della guarnizione, entrambi i

fattori devono essere valutati.

T

IM

K

EARVELL

TIM

KEARVELL

Parker

Hannifin,

Chomerics

Division

Europe

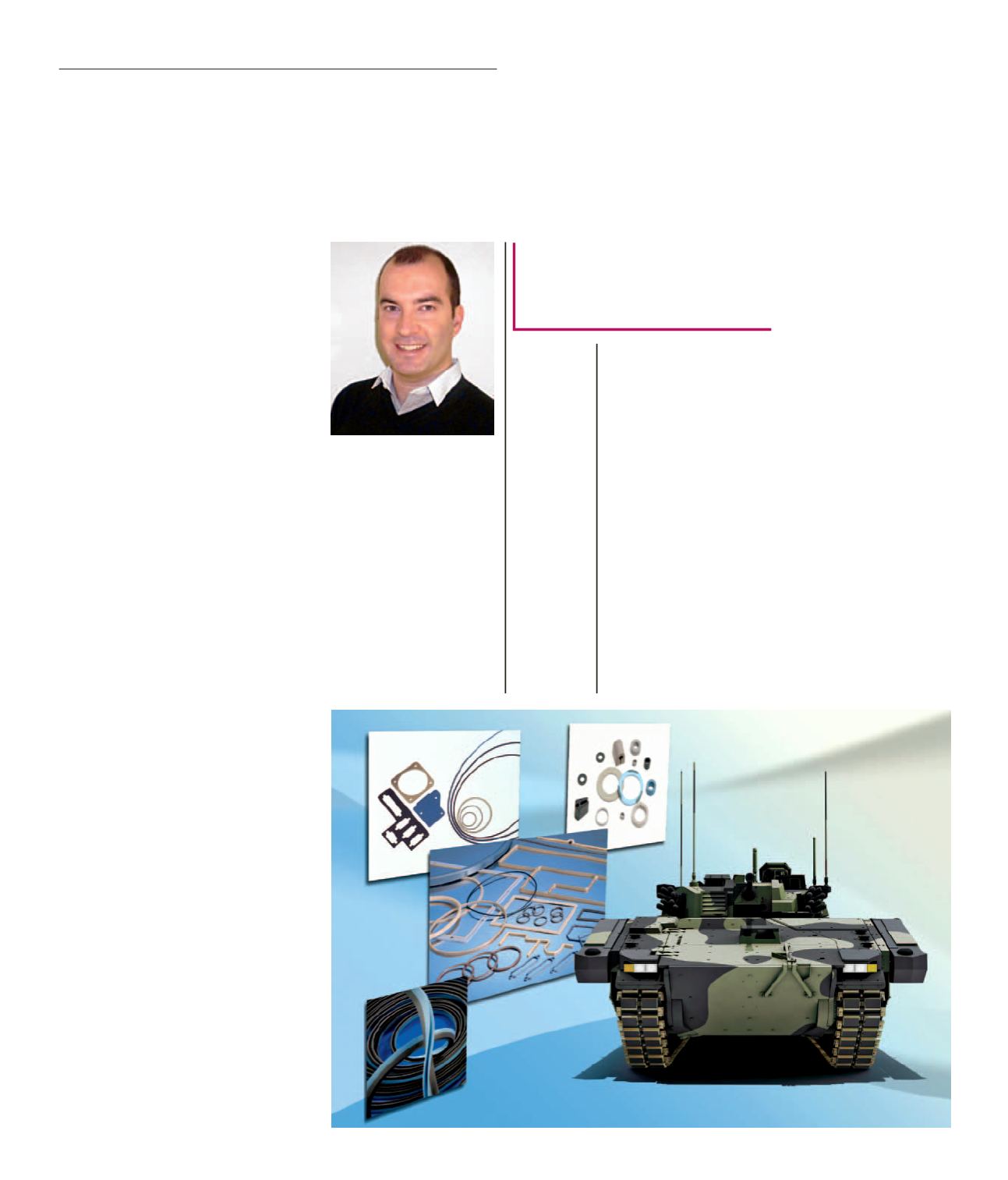

Le guarnizioni Parker garantiscono

la schermatura elettromagnetica in

applicazioni militari

T

ECNOLOGIE