ANALOG/MIXED SIGNAL

ELECTRIC VEHICLE

33

- ELETTRONICA OGGI 460 - MARZO 2017

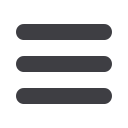

aggiungendo un altro controllo proporzionale ampia-

mente utilizzato, noto come controllo di tipo proporzio-

nale/integrale (PI).

Una tipica implementazione del controllo PI è riporta-

ta in figura 3.

[5]

Esso consente di approssimare a zero

l’errore nello stato stazionario e garantisce una miglio-

re risposta ai transitori. Grazie all’azione di controllo di

tipo proporzionale, essa non causa alcun offset e assi-

cura una riposta più rapida rispetto a quella ottenibili

con il solo controllo integrale.

Veicolo elettrico: un esempio applicativo

Il controllo del motore è parte integrante di un veico-

lo elettrico. La possibilità di ricavare informazioni cir-

ca la posizione del motore in modo preciso e veloce

è di fondamentale importanza. Il resolver collegato a

un albero motore tende a variare molto rapidamente

la propria uscita. Pertanto, l’architettura RDC deve es-

sere progettata in modo tale da poter rilevare questo

cambiamento. Tipicamente, il componente più critico

dell’architettura RDC che determina la velocità a cui

può avvenire questo processo è il circuito di rileva-

mento digitale.

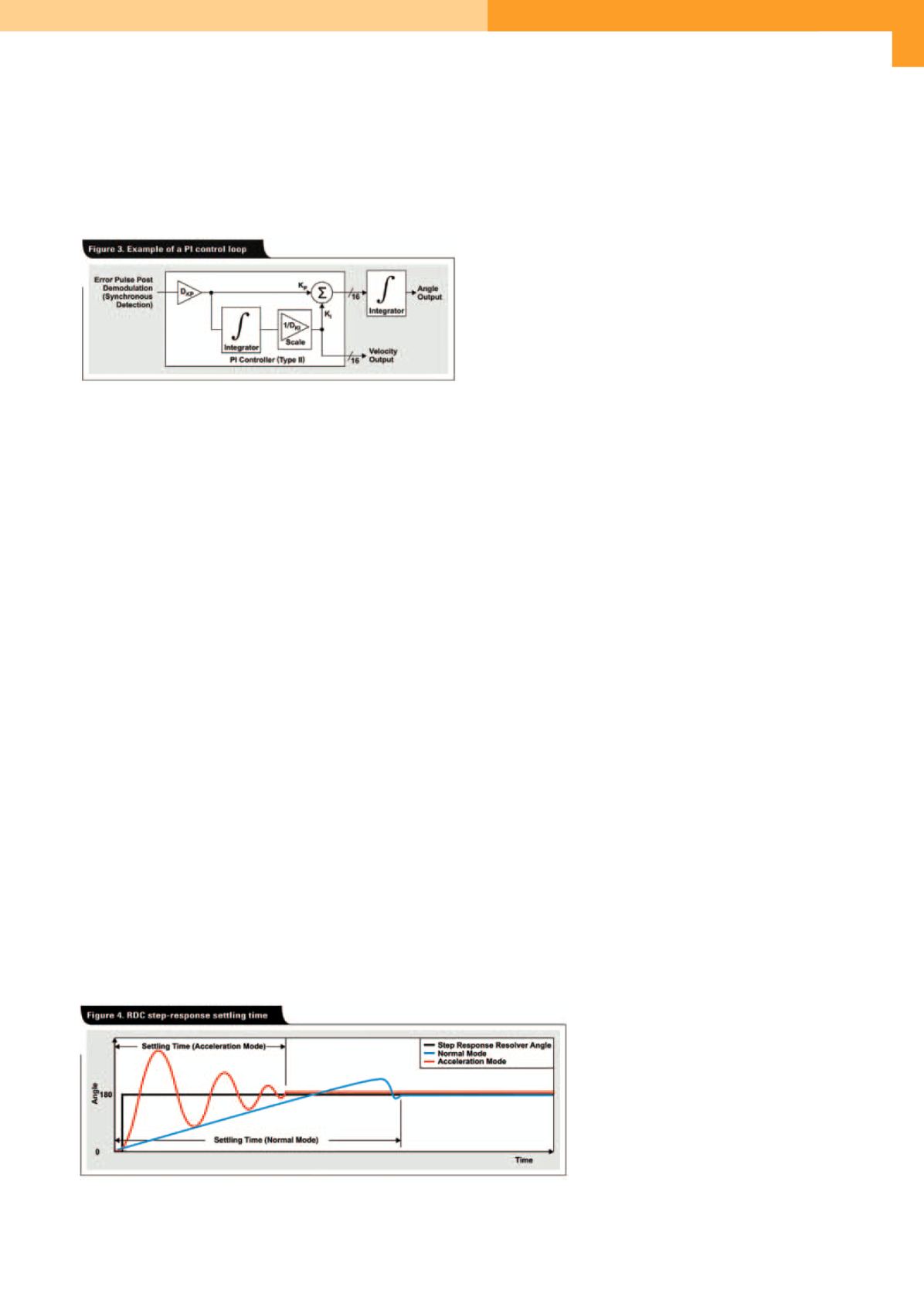

Per determinare il comportamento del circuito di tra-

cking, è importante comprendere un concetto fonda-

mentale, il tempo di assestamento (settling time). Quan-

do il segnale di uscita del resolver cambia rapidamente,

la risposta al gradino del convertitore è determinata dal

margine di fase e dal margine di guadagno dell’anello

di controllo.[3] Il tempo di assestamento è un indicatore

di prestazioni dell’anello di controllo dell’RDC. La figura

4 mostra un esempio relativo al tempo di assestamen-

to di un sistema di controllo della retroazione dell’RDC,

con la variazione a gradino dell’ingresso evidenziato in

nero. Il segnale blu è relativo alla risposta in modalità

normale per il circuito in figura 3, mentre il segnale in

rosso si riferisce alla risposta durante la modalità di ac-

celerazione descritto in seguito.

Per seguire l’angolo di rotazione in condizioni in rapi-

do cambiamento, viene aggiunto un altro blocco di ac-

celerazione a circuito nella figura 5, che può cambia-

re il guadagno di retroazione del circuito di controllo.

L’opzione che prevede un valore maggiore del guada-

gno permette al circuito di controllo di seguire più fa-

cilmente un angolo in rapida rotazione. Nella modalità

di accelerazione (segnale rosso in Fig. 4), il guadagno

proporzionale è incrementato in maniera considerevole

rispetto alla modalità normale. Numerose funzionalità

diagnostiche permettono di avvertire il sistema della

presenza di eventuali problemi legati all’’integrità del

segnale dell’eccitatore e delle bobine di seno/coseno.

Sorgenti di errore che incidono sull’accuratezza del

sistema

Gli errori possono essere catalogati nei tre gruppi di

seguito descritti.

Posizionamento del resolver

∑

Struttura meccanica del sensore: l’errore statico è

generato da variazioni in fase di fabbricazione.

∑

Sbilanciamento della bobina: le tensioni di output

delle bobine potrebbero essere sbilanciate e causa-

re un errore.

∑

Disallineamento del resolver: il resolver potrebbe es-

sere stato montato in maniera errata e causare un

errore statico nel sistema.

Architettura dell’RDC

L’architettura dell’RDC può causare

errori statici e dinamici nel sistema.

Il ritardo dall’ingresso del segnale

del resolver all’output dei dati relativi

all’angolo può anch’esso causare er-

rori nel sistema. Ad esempio, il filtro di

ingresso è utilizzato per disaccoppiare

il rumore dal sistema. Il ritardo causa-

to dal circuito del filtro o la costante

temporale del filtro potrebbero causa-

Fig. 3 – Esempio di un circuito di controllo PI

Fig. 4 – Tempo di assestamento per risposta al gradino dell’RDC