COMPONENTS

CAPACITOR

46

- ELETTRONICA OGGI 451 - GENNAIO/FEBBRAIO 2016

tipicamente di 30-50 nm): durante eventi quali una rottura (bre-

akdown) oppure una bonifica, uno strato di metallizzazione così

sottile può vaporizzare ed andare ad isolare elettricamente la zona

interessata, ripristinando così la resistenza di isolamento tra le ar-

mature del condensatore stesso. Nei comuni condensatori a film

di classe X2 per la soppressione delle interferenze elettromagne-

tiche, la presenza di umidità combinata con un’alta temperatura e

con l’applicazione di una tensione alternata può causare la corro-

sione delle sottili armature metalliche. Tale fenomeno finisce per

influire sulle caratteristiche elettriche del condensatore, dando

luogo, generalmente, a una diminuzione della capacità (a causa

della riduzione della superficie attiva) e ad un incremento del fat-

tore di dissipazione (a causa della riduzione della conducibilità

delle armature).Inunalimentatore capacitivo,laperditadi capacità

può impedire che il circuito fornisca un’adeguata corrente al cari-

co. In un circuito che presenti un condensatore di classe X o Y, la

perdita di capacità compromette l’attenuazione delle interferenze

elettromagnetiche, esponendo così gli altri componenti a segnali

di disturbo potenzialmente dannosi. In un circuito con condensa-

tori X o Y, un aumento del fattore di dissipazione del condensatore,

inoltre, può portare ad un surriscaldamento in grado di causare

ulteriori danni al condensatore ed accelerare il guasto dell’inte-

ro sistema. Pertanto, le soluzioni costruttive adottate nei conden-

satori di classe X2 hanno una notevole influenza sulla rispettiva

capacità di operare per lunghi periodi in condizioni critiche.

Poiché vi è una crescente domanda di condensatori di classe X, Y

edi quelli collegati in serie che siano ingradodi resistere in campo

a condizioni ambientali estreme per lunghi periodi (superiori ad

un decennio), esiste, conseguentemente, l’esigenza di trovare una

tecnologia che sia più robusta ed efficace per fabbricare conden-

satori destinati ad apparecchiature come i contatori intelligenti ed

i generatori solari. KEMET, in collaborazione con gruppi di ricerca

accademici, ha cercato una soluzione a questa sfida focalizzando-

si sui materiali ed ha sviluppato la nuova serie F862, basata su di

un film di polipropilene di alta qualità come dielettrico e su di uno

specifico processo di produzione. KEMET ha introdotto questi ma-

teriali e processi innovativi nelle sue già collaudate piattaforme di

condensatori X2, allo scopo di creare nuovi condensatori a filmul-

tra-robusti, come la serie F862. Tali dispositivi riescono a garantire

una durata significativamente maggiore rispetto ai condensatori

standard in filmdi polipropilene o di poliestere,in condizioni di ele-

vata umidità. Mentre i dispositivi standard presentano tipicamente

una vita media di soli due o tre anni, è ora possibile realizzare di-

spositivi con valori nominali di durata superiori ai 15 anni.

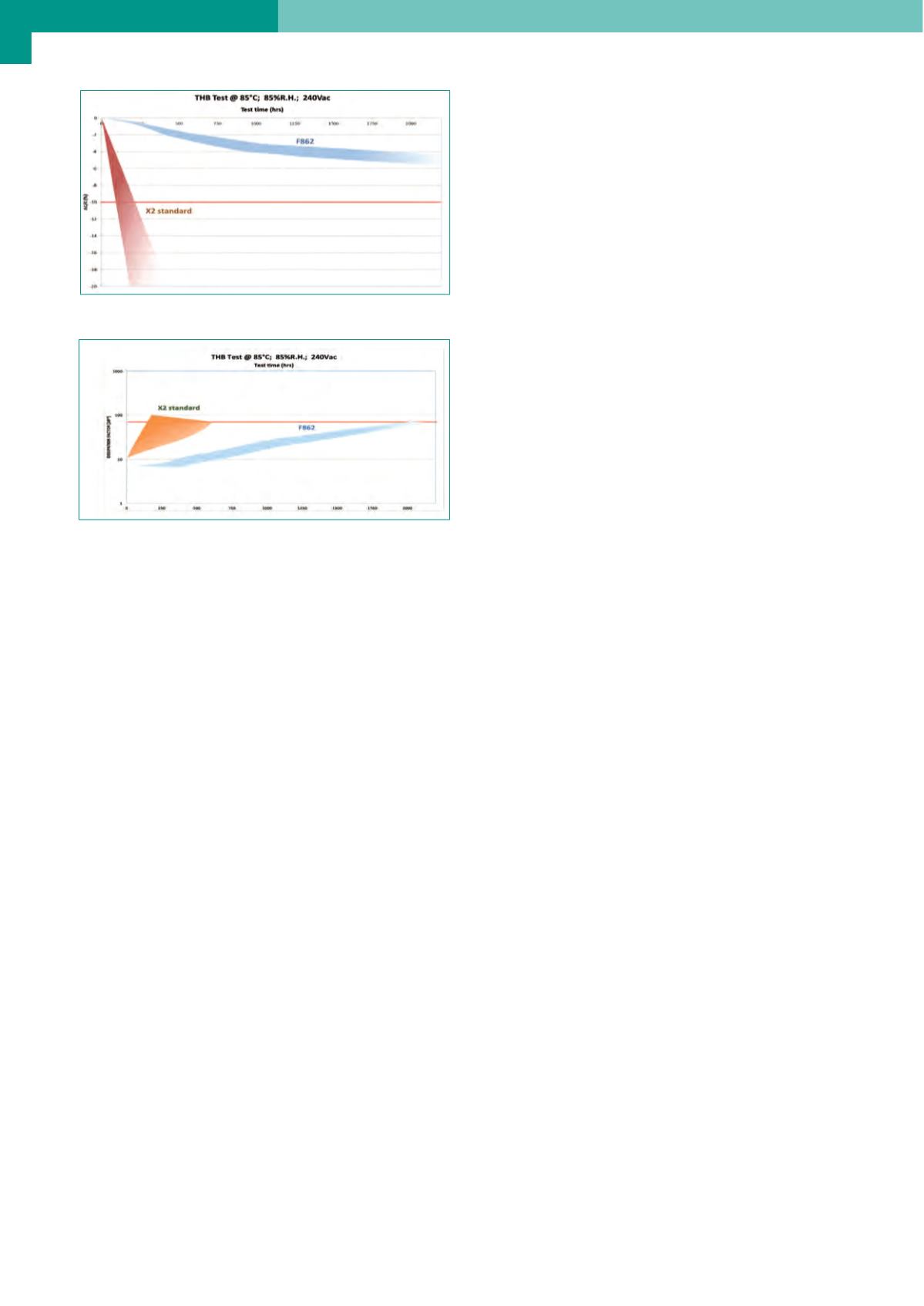

Il test di Temperatura - Umidità - Polarizzazione (THB:Temperature

– Humidity – Bias) espone il condensatore ai tre fattori principali

che causano la perdita di capacità e che provocano l’aumento del

fattore di dissipazione, e misura gli effetti nel tempo sulla capacità,

sul fattore di dissipazione e sulla resistenza di isolamento. Condi-

zioni di prova THB pari a 85 °C, 85% di umidità relativa e 240 Vac

di tensione operativa hanno confermato un significativo miglio-

ramento nella stabilità della capacità e del fattore di dissipazione,

come mostrato in figura 2 e figura 3. L’uso del polipropilene non

solo assicura un’ottima capacità di autorigenerazione ma, grazie

al suo fattore di dissipazione basso e stabile, migliora notevolmen-

te anche la tolleranza nei confronti dei ripple di frequenza della

rete e delle correnti di ripple ad alta frequenza presenti quando

il condensatore è collegato tra le fasi all’ingresso di un circuito di

commutazione, come un inverter.

Le prestazioni ambientali migliorate e la capacità di autorigenera-

zione di questi dispositivi soddisfano anche i requisiti del settore

automobilistico per il controllo del processo di carica della bat-

teria nei veicoli ibridi ricaricabili dalla presa di corrente (PHEVs,

Plug-inHybrid ElectricVehicles) e nei veicoli elettrici (EVs, Electric

Vehicles). La serie di condensatori F862 risponde ai requisiti della

specifica di qualità AEC-Q200 del settore automobilistico a livello

di componente, oltre ad essere stata qualificata ai sensi delle nor-

mative di sicurezza ENEC, UL, cUL e CQC.

Tecnologie avanzate come le reti intelligenti, le energie rinnovabili,

gli inverter industriali ed i veicoli ibridi o elettrici sono la chiave

per raggiungere obiettivi importanti, quali la riduzione dei consu-

mi energetici e delle emissioni dei gas serra. Per incoraggiarne

l’adozione diffusa si rendono necessarie soluzioni a basso costo.

Altrettanto importanti, però, sono i requisiti di elevata affidabilità

e di lunga durata anche in caso di funzionamento in condizioni

ambientali severe. I più recenti condensatori metallizzati in film di

polipropilene della serie F862, utilizzando materiali di ultima gene-

razione e tecnologie di processo avanzate, potrebbero consentire

la realizzazione di apparecchiature - quali contatori intelligenti, ge-

neratori solari ed elettronica automobilistica - che soddisfino tali

contrastanti requisiti.

Fig. 3 – La stabilità della capacità è migliorata grazie ai materiali e ai

processi di ultima generazione

Fig. 4 – L’aumento del fattore di dissipazione a causa di temperatura,

umidità e polarizzazione risulta rallentato