EON

EWS

n

.

612

- OTTOBRE 2017

23

campo dedicati e Industrial

Ethernet. Questa incompati-

bilità di comunicazione tra il

mondo dei computer enter-

prise e i dispositivi di controllo

industriale sul campo richiede

la costruzione di un ‘ponte’ di

collegamento, ossia l’integra-

zione di uno strato tecnolo-

gico di compatibilità, definito

come parte del framework

Industria 4.0. Adzan, in parti-

colare, ritiene che al momen-

to, tale gateway possa esse-

re, almeno in parte, formato

dall’implementazione dell’ar-

chitettura OPC UA (OPC Uni-

fied Architecture).

Allo stesso tempo, aggiunge

l’esperto, estendere la comu-

nicazione a livello di prodotti

e dispositivi distribuiti nell’am-

biente richiede l’introduzione

di tecnologie di comunica-

zione a bassa potenza e, tra

queste, RFID (radio-frequency

identification) è di certo una

tecnologia fondamentale per

arrivare a ottenere prodotti e

macchine in grado di ‘parla-

re’ e trasmettere informazio-

ni. Senza dimenticare che,

aggiunge ancora il manager,

l’efficienza dei processi pro-

duttivi dipende anche dalle

tecnologie di rilevamento e

dalla precisione dei sensori

industriali, che ad esempio

permettono di evitare collisioni

tra le attrezzature, e manten-

gono l’accuratezza necessaria

anche quando nell’ambiente

industriale sono presenti pol-

vere, umidità o altri fattori di

disturbo e deterioramento.

Non per ultimo, per Adzan,

viene il ruolo dell’elabora-

zione embedded: perché se

comunicazione, sensoristica

e controllo industriale forma-

no la fondazione della ‘smart

factory’, a livello locale l’intel-

ligenza vive attraverso i micro-

processori e microcontrollori

embedded. Qui, i dati di prodot-

to e processo vengono estratti

e spediti, via connessioni wired

o wireless, al cloud industriale

per l’analisi a livello di big data.

scipline renderanno possibili

attività che attualmente sem-

brerebbero essere di pertinen-

za esclusiva dell’intelligenza

umana, ma che in realtà con-

sentiranno alle aziende che

le adotteranno di ottenere un

grande vantaggio competitivo

verso chi, invece, rimarrà an-

corato alle vecchie tecnologie.

Ma, ribadisco, tutto questo

sarà possibile solo e soltanto

se le industrie attiveranno ora

un vero piano di adozione di

architetture IoT, includendo

sia l’hardware, quindi sensori

e ‘edge computer’, sia il sof-

tware.”

Dati di produzione: le

imprese ne analizzano

meno del 5%

Il tratto distintivo di Industria

4.0 è la possibilità di rendere

intelligenti i sistemi e i pro-

cessi dell’azienda per poterli

controllare in modo più effi-

cace, aumentare l’efficienza

e la produttività degli impianti,

favorire la collaborazione con

gli altri attori della catena del

valore. “Questa trasforma-

zione passa attraverso l’ado-

zione di tecnologie avanzate

per l’automazione delle linee

produttive – commenta Julia

Arneri Borghese, director of

sales operations and engine-

ering marketing in

Paradox

Engineering

– ma anche

dalla creazione di reti intelli-

genti che possano collegare i

sistemi fra loro e raccogliere

in modo accurato i dati pro-

venienti dai singoli strumenti

o dispositivi per monitorare in

tempo reale il funzionamento

di un macchinario, pianifica-

re meglio il suo utilizzo, pre-

venirne i fermi.” Il problema,

però, è proprio l’analisi dei

dati. “Attualmente meno del

5% dei dati generati dagli im-

pianti industriali – ad esempio

relativi a parametri quali la

temperatura, la pressione, le

emissioni, le vibrazioni – vie-

ne acquisito e analizzato dalle

imprese, eppure rappresenta

una miniera preziosa di infor-

mazioni che potrebbero aiu-

tare a prendere decisioni in

tempi più rapidi e con meno

errori, sia rispetto alla produ-

zione in senso stretto, sia ri-

spetto ai consumi energetici,

idrici e all’impiego di materie

prime. Uno degli aspetti più

interessanti di Industria 4.0 è

quindi l’opportunità di miglio-

rare la gestione dell’impresa,

partendo dal patrimonio di dati

che sono già disponibili, ma in

molti casi poco sfruttati. Dalle

reti Internet of Things ai siste-

mi di machine learning, esisto-

no oggi tecnologie e soluzioni

mature da cui le aziende pos-

sono trarre grande vantaggio”.

Connettere mondo

IT e OT

Per ottenere una vista tra-

sparente dell’intero sistema

di manufacturing, scrive Miro

Adzan, general manager,

factory automation & control

di

TI

, in un blog della società

sul tema Industria 4.0, tutti i

dati devono essere disponibili

attraverso tecnologie di co-

municazione industriale che

condividono un formato co-

mune. Occorre, in sostanza,

mettere in comunicazione i

sistemi di information techno-

logy (IT) – che usano il proto-

collo Internet (IP) e protocolli

di alto livello per l’accesso

sicuro al web – con il mondo

OT (operational technology)

dei dispositivi esistenti negli

impianti industriali che, inve-

ce, tipicamente, usa bus di

JULIA ARNERI BORGHESE

,

director of sales operations and

engineering marketing in Paradox

Engineering

MIRO ADZAN

,

general manager,

factory automation

& Control di TI

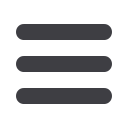

Everyware Cloud, una piattaforma per la Internet of Things

Nel settore Industria 4.0, la soluzione di

Eurotech

si chiama Everyware Cloud, e si posiziona nel mer-

cato come un’architettura IoT aperta, flessibile e integrata. “Aperta – commenta Giuseppe Surace di

Eurotech – perché si basa su

standard e architetture aper-

te, evitando ai nostri clienti

un rapporto di tipo ‘vendor

lock-in’; flessibile in quanto

ogni elemento della nostra

architettura, sia hardware

sia software, può essere col-

legato a componenti di terze

parti; integrata, in quanto

permette la connessione

tra l’ambito della ‘operatio-

nal Technology’ (OT), dove i

dati sono generati e raccolti,

e quello della information

technology (IT), dove i dati

sono resi fruibili per prendere

le decisioni di business”.

A

TTUALITÀ