COMPONENTS

PASSIVE MAGNETIC

60

- ELETTRONICA OGGI 462 - MAGGIO 2017

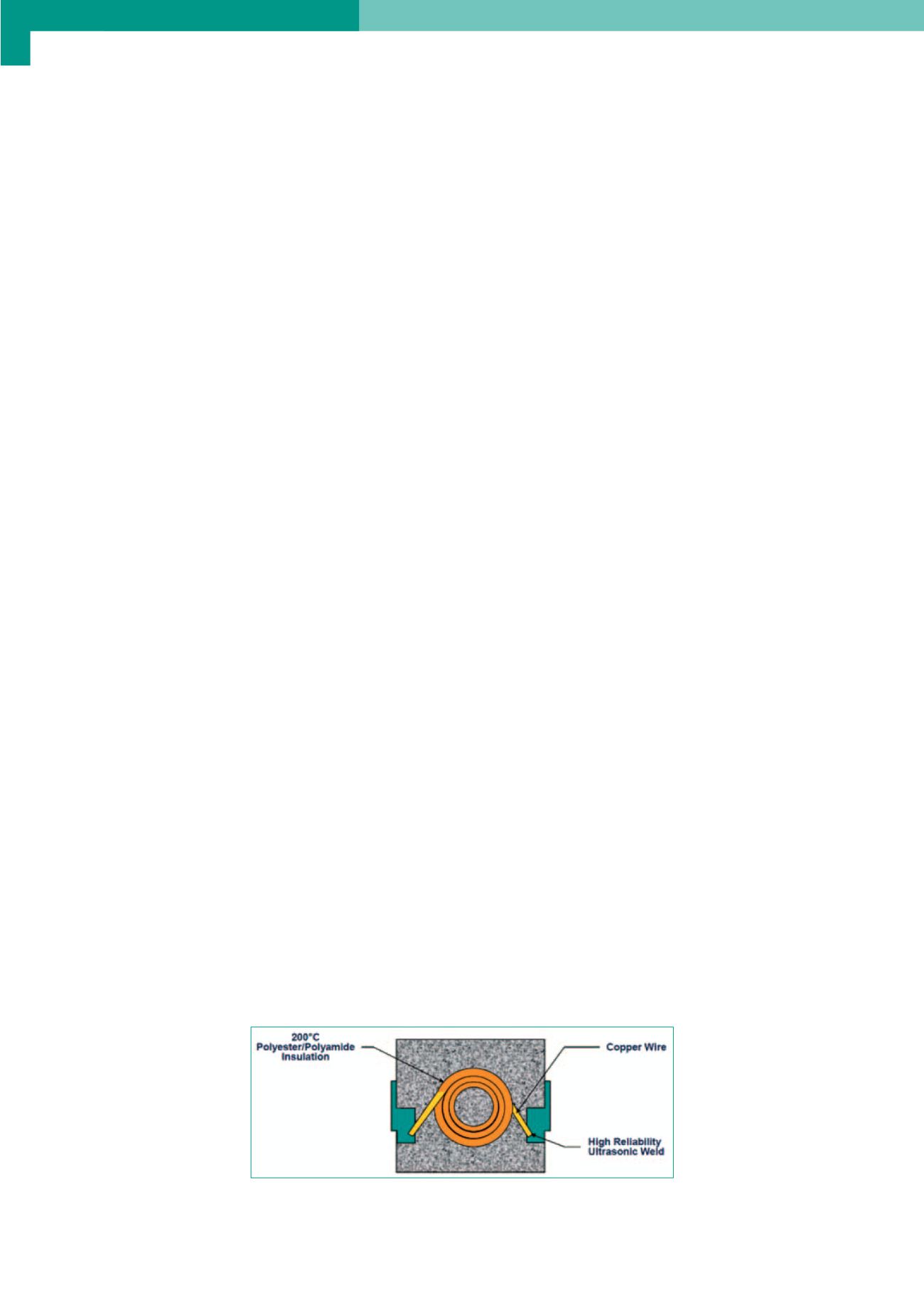

I

requisiti attualmente previsti per gli induttori di po-

tenza sono nettamente in contrasto con i tradiziona-

li principi su cui si basano gli induttori stessi. Per

molto tempo, in presenza di correnti superiori a 1A, gli

induttori avvolti su ferriti di tipo SMD sono stati i com-

ponenti più comunemente adottati. A causa dell’ele-

vata saturazione e al comportamento fortemente non

lineare, unitamente alle dimensioni notevoli, di questi

componenti, gli esperti hanno iniziato a valutare nuove

tecnologie; queste ricerche hanno portato allo sviluppo

degli induttori di potenza compositi (Fig. 1). Questi in-

duttori, adatti per l’uso con correnti superiori a 100A,

garantiscono numerosi vantaggi quando utilizzati in ap-

plicazioni quali alimentatori e circuiti di filtraggio. Il par-

ticolare processo di fabbricazione, che utilizzano polve-

re di ferro pressata, ha permesso di realizzare induttori

che si avvicinano di molto modello ideale di induttore.

I vantaggi della polvere di ferro

La polvere di ferro è caratterizzata da un’elevata den-

sità di flusso magnetico di saturazione, con effetti favo-

revoli sulle perdite. Ciò consente di realizzare induttori

con un nucleo più sottile, il che comporta la possibilità

di utilizzare avvolgimenti di rame più spessi. La bassa

resistenza in corren-

te continua e le mini-

me perdite nel nucleo

comportano si tradu-

cono in una riduzione

del calore generato. Il

principale vantaggio

della polvere di ferro è

la stabilità di compor-

tamento in presenza di

fenomeni di saturazione, che impedisce una riduzione

dell’induttanza anche in presenza brevi picchi di cor-

rente. Poiché questo comportamento è indipendente

dalla temperatura ambiente e dagli effetti dell’invec-

chiamento, è possibile sviluppare progetti affidabili per

un’ampia gamma di applicazioni. Gli induttori di poten-

za compositi prevedono una schermatura magnetica

che garantisce miglioramenti in termini di compatibilità

elettromagnetica e una riduzione delle interferenze. Gli

induttori di potenza compositi standard sono disponibi-

li in package nei formati che vanno da 1212 (3x3 mm)

fino a 8787 (22x22 mm). In virtù della loro struttura, è

possibile gestire correnti di intensità superiori a 100A

sfruttando componenti molto compatti. Tramite l’uso di

diverse composizioni di polvere di ferro è possibile sod-

disfare anche specifiche esigenze dei clienti, come nel

caso di applicazioni dove sono previste alte temperatu-

re (fino a 180 °C) o gamme di frequenza elevate (fino a

5 MHz) per bobine utilizzate per l’accumulo di energia.

Questi induttori di potenza di tipo SMD sono utilizzati

principalmente come bobine di accumulo nei converti-

tori DC/DC e come bobine di filtraggio EMC in una plu-

ralità di applicazioni, soprattutto nei settori dell’elettro-

nica automobilistica e industriale. I circuiti di pilotaggio

dei LED sono disponi-

bili diverse topologie:

buck, boost, buck-bo-

ost o SEPIC. Tra le varie

applicazioni figurano

l’illuminazione interna

ed esterna nelle auto-

mobili, la segnaletica

stradale e ferroviaria,

l’illuminazione artistica

Induttori di potenza compositi:

maggiori prestazioni ed

efficienza in uno spazio ridotto

Jochen Neller

Technical support

Rutronik

Indipendentemente dal tipo di applicazione,

è in forte aumento la richiesta di induttori

in grado di garantire livelli di efficienza

sempre maggiori con ingombri sempre più

ridotti; gli induttori di potenza compositi possono

rappresentare una valida soluzione

Fig. 1 – Struttura di un induttore di potenza composito

(Fonte: Vishay)