DIGITAL

SoC CO-DESIGN

46

- ELETTRONICA OGGI 456 - SETTEMBRE 2016

motori debbano operare indipendentemente o in combinazione,

come accade in un sistema di controllo integrato del movimen-

to. L’integrazione di IP per il collegamento in reti industriali è un

altro fattore da tenere in considerazione. Xilinx e i propri partner

offrono il blocco IP per l’integrazione con EtherCAT, PROFINET e

altri protocolli di rete industriali che possono essere incorporati

all’interno dei SoC programmabili. Per illustrare l’uso di questo

flusso di lavoro si considi il caso di un algoritmo di controllo a

orientamento di campo per un motore elettrico trifase implemen-

tato su un SoC Zynq-7020 (i dettagli relativi a questa piattaforma

di prototipazione hardware sono disponibili all’indirizzo

http://

www.mathworks.com/zidk ).

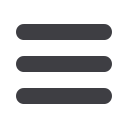

Il modello del sistema di controllo del motore include due sot-

tosistemi primari (Figura 2): un controllore di un motore messo

a punto su un SoC Zynq, che è stato suddiviso fra il sistema di

elaborazione Zynq e la logica programmabile e una scheda mez-

zanino basata su FPGA (FMC) di un controllore di motore con-

nessi ad un motore DC senza spazzole dotato di un encoder per

misurare la posizione angolare dell’albero. È posisbile esaminare

il partizionamento hardware-software in termini di flusso di dati:

•

si assegnano i blocchi di controllo della velocità e di selezione

della modalità al sistema di elaborazione ARM Cortex-A9. Tale

scelta è motivata da due fattori: , questi blocchi possono funzio-

nare a una velocità inferiore rispetto agli altri componenti del

modello e rappresentano le porzioni del progetto che saranno

prevedibilmente più soggette amodifiche e ricompilazioni duran-

te lo sviluppo;

•

una macchina a stati per la selezione della modalità che gira

su un core ARM determina la modalità operativa del controllore

del motore (ad esempio, funzionamento ad anello aperto o re-

golazione ad anello chiuso). Questa macchina a stati gestisce le

transizioni fra l’avvio, il controllo ad anello aperto e le modalità di

calibrazione dell’encoder prima di passare ad una modalità di

controllo ad anello chiuso;

•

il segnale dell’encoder è trasferito attraverso una porta esterna

alla periferica dell’encoder implementata nella logica program-

mabile e quindi al blocco di stima posizione/velocità che calcola

lo stato del motore (posizione dell’albero e velocità);

•

un convertitore A/D di tipo sigma-delta misura la corrente del

motore mentre un blocco periferico A/D codificato a mano ela-

bora la corrente;

•

il controllore di corrente acquisisce lo stato del motore e il

valore di corrente, oltre ai comandi per selezionare la modalità

operativa e per il controllo della velocità passati dal core ARM

attraverso l’interfaccia AXI4, e calcola il comando del control-

lore di corrente. Quando si trova in modalità ad anello chiuso, il

controllore di corrente usa una legge di controllo proporzionale-

integrale (PI), i cui guadagni possono essere regolati usando la

simulazione e la prototipazione;

•

il comando del controllore di corrente passa attraverso il bloc-

co di conversione di tensione ed è inviato al controllo del motore

FMC attraverso la periferica PWM che a sua volta pilota il motore;

I progettisti possono modellizzare il sistema completo in Simulink

(Fig. 3). Nella progettazione basata su modelli, il sistema prevede

quattro componenti nel modello Simulink ad alto livello:

•

un modello dell’ingresso, che fornisce una velocità dell’albero

controllata e i comandi on/off al controllore come stimolo;

•

un modello dell’algoritmo di controllo del motore ideato per il

SoC Zynq;

•

un modello dell’apparecchio, che include l’elettronica di pilo-

taggio della scheda FMC, un modello della macchina sincrona a

magneti permanenti (PMSM) del motore DC senza spazzole, un

modello di un carico inerziale sull’albero motore e un modello

dell’encoder;

•

un modello dell’uscita per la verifica, che include la post-ela-

borazione e l’interfaccia grafica per aiutare lo sviluppatore di al-

goritmi a rifinire e a validare il modello.

In Simulink è possibile verificare l’algoritmo con la simulazione

molto prima di iniziare la verifica dell’hardware. È infatti prevista

la possibilità di regolare i guadagni del controllore PI, provare vari

profili di stimoli nonchè esaminare l’effetto di diverse velocità di

elaborazione. Usando la simulazione tuttavia, ci si trova di fron-

te a un problema fondamentale: per via delle diverse velocità di

elaborazione tipiche del controllo dei motori –velocità di risposta

complessiva da 1 fino a 10 Hz, velocità dell’algoritmo di controllo

principale da 1 fino a 25 kHz e logica programmabile che opera a

velocità comprese fra 10 e 50 MHz o più – i tempi di simulazione

possono arrivare variare da diversi minuti al alcune ore. È possi-

bile ovviare a questo problema con un modello ad anello di con-

trollo che usa i modelli comportamentali per le periferiche – PWM,

misura della corrente e l’elaborazione encoder – producendo una

risposta in funzione del tempo come quella riportata in figura 3.

Fig. 3 – Questo modello di anello di controllo per un sistema di controllo del motore con i risultati della simulazione mostra la risposta ad un

comando ad impulso di velocità