VIII

Power

POWER 11 - GIUGNO/LUGLIO 2016

cora più pertinenti quando si passa dai singoli compo-

nenti al sistema: se si prendono in considerazione tutti

i componenti di un alimentatore, è necessario effettua-

re la somma dei tassi di guasto di tutti i componenti:

A

=

1

n

1

+

2

n

2

+…+

i

n

i

.

Il numero di componenti impiegati in un sistema, o un

sottosistema come un alimentatore, contribuisce a ridur-

re l’MTBF complessivo. Mentre la scelta di componenti

con elevati valori di MTBF può contribuire ad attenuare

questo problema, è intuitivo il fatto che l’affidabilità del

sistema non può essere superiore

a quello del suo componente più

“debole”. Focalizzare l’attenzione

sui componenti con minore affi-

dabilità può sicuramento risulta-

re utile.

Da quanto appena affermato,

appare chiaro che il valore del-

l’MTBF non dovrebbe essere uti-

lizzato per prevedere la vita effet-

tiva di un alimentatore (o di altri

componenti o del sistema). Si

tratta di un errore comune fatto

da parecchi utenti nel momen-

to in cui analizzano il datasheet

di un prodotto. In primo luogo,

come detto in precedenza, la du-

rata di un componente uguaglia

quella del suo MTBF nominale

con un livello di confidenza del

37% mentre in secondo luogo è

importante comprendere le mo-

dalità seguite per definire il valore

dell’MTBF.

Il calcolo dell’MTBF

Determinare il tasso di guasto o l’MTBF di un compo-

nente o di un sistema è un elemento chiave per compren-

dere l’affidabilità potenziale del prodotto. Nel caso del

progetto di un nuovo prodotto, è necessario ricorrere ad

alcune metodologie per stimare o prevedere l’aspettati-

va di vita: realizzare lotti di unità e farle funzionare per

parecchie ore in condizioni operative normali è un me-

todo che non permette di ottenere risultati significativi.

Detto questo, l’uso di test accelerati di durata, durante i

quali un prodotto è fatto funzionare a temperature ele-

vate e sottoposto a vari tipi di sollecitazioni, può fornire

dati utili e permettere di identificare eventuali sezioni

del progetto che presentano punti deboli. Analoghe

considerazioni possono essere fatte per i dati ottenuti

dal funzionamento in servizio dell’apparecchiatura, che

a loro volta contribuiscono alla valutazione dell’affidabi-

lità del prodotto.

Durante la fase di sviluppo, tuttavia, il solo metodo a di-

sposizione dei progettisti per calcolare il tasso di guasto

del prodotto finale è quello previsionale. Questo approc-

cio si basa sui dati relativi alla durata prevista e al tasso

di guasto del componente forniti da uno dei numerosi

database standard, come ad esempio il manuale MIL-

HDBK-217 della US Navy, il database HRD5 di British

Telecom oppure lo standard Telcordia (in precedenza

Bellcore) TR-332.

Indipendentemente dalla risorsa scelta, è importante

utilizzarla in maniera coerente, tenendo conto del fatto

che le differenti metodologie di previsione sono state

sviluppate sulla base dei requisiti di applicazioni diffe-

renti. Per esempio, MIL-HDBK-217 è focalizzato sulle

applicazioni di natura militare e commerciale, mentre

le metodologie di Telcordia e BT sono ovviamente più

orientate ad applicazioni e progetti nell’ambito del-

le telecomunicazioni. La metodologia MIL prende in

considerazione numerosi parametri di un componente

e prevede l’applicazione di sollecitazioni di potenza e

tensione, per produrre i dati relativi all’MTBF.

La metodologia seguita da Telcordia prende in consi-

derazione un numero inferiore di parametri del com-

ponente ma tiene conto di altri dati desunti da test di

laboratorio, dai risultati delle prove di burn-in e dai test

sul campo. Telcordia, inoltre, fornisce i dati relativi al

FIT (Failures In Time), dove un FIT equivale a un gua-

sto per miliardo (10

9

) di ore di funzionamento (equi-

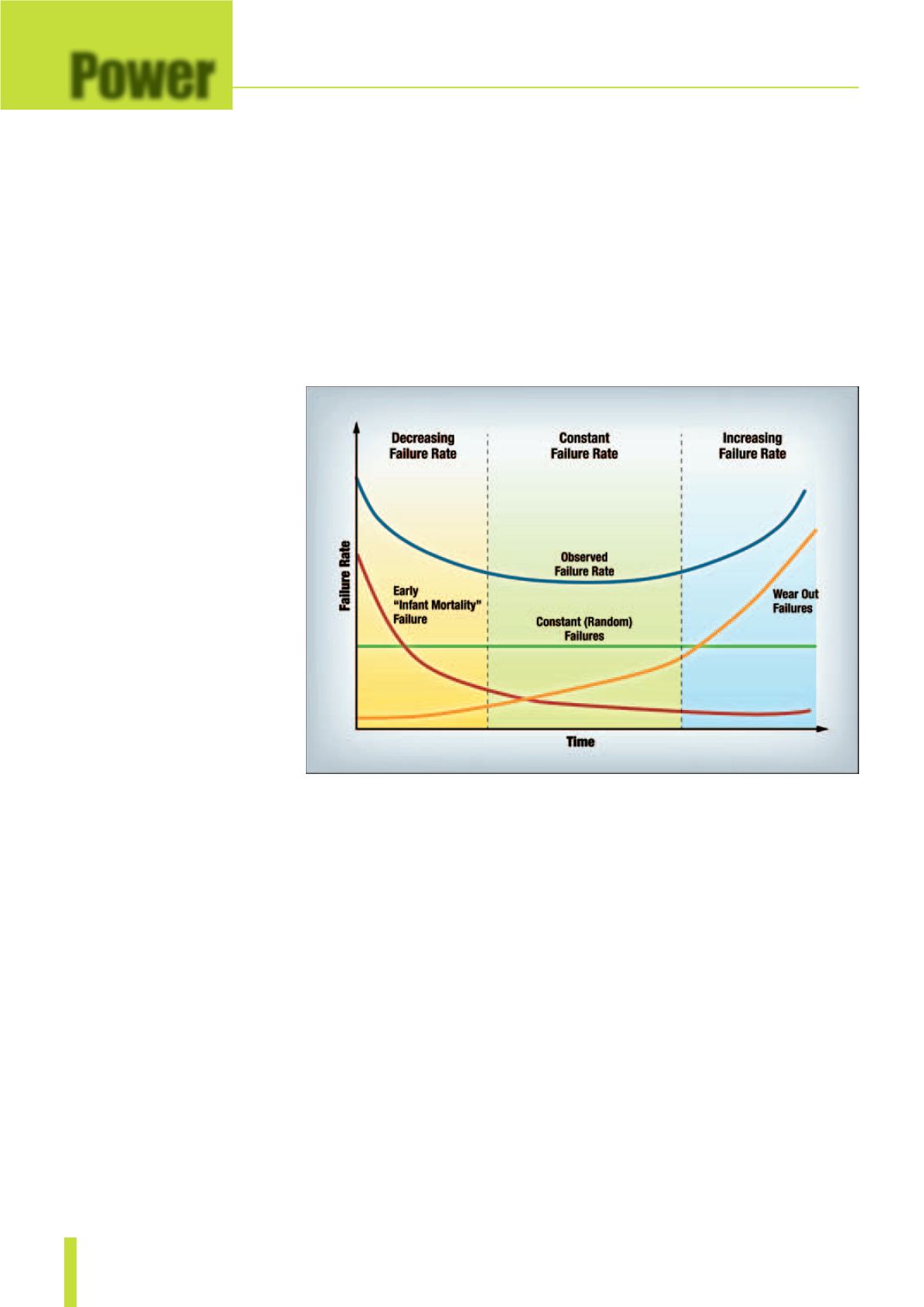

Fig. 1 – La curva “a vasca da bagno” riporta il tasso di guasto in funzione del

tempo durante le tre fasi del ciclo di vita di un prodotto: mortalità infantile,

vita utile e usura