PCB

65

- ELETTRONICA OGGI 454 - MAGGIO 2015

EDA/SW/T&M

prevedere piani di massa “più robusti” rispetto a quelli che

si utilizzerebbero nel progetto di una scheda flessibile di-

namica. L’attenzione in questo caso non sarà focalizzata

sull’affidabilità dei materiali della scheda flessibile, bensì

sulla necessità di fornire percorsi di ritorno del segnale

tali da preservare l’integrità del segnale stesso.

In ogni caso è necessario prendere in considerazione i

costi richiesti per la produzione della scheda PCB. Nel

caso il budget fosse illimitato, non ci sarebbero pro-

blemi di sorta, ma una situazione di questo tipo non si

presenta mai nella realtà. La scheda PCB definitiva non

dovrà solamente soddisfare gli obbiettivi di progetto in

termini di prestazioni, ma anche risultare economica.

Una volta completata questa analisi, è necessario definire

le regole di progetto specifiche e i requisiti in termini di

stackup (in pratica la configurazione) dei vari strati (la-

yer) che saranno utilizzati per progettare la scheda. Di

seguito saranno esaminate alcune delle migliori regole di

progetto da utilizzare per la progettazione di schede PCB

flessibili dinamiche e “flex-to-install” e illustrate le moda-

lità da seguire per predisporre uno stackup degli strati

efficace per il controllo dell’impedenza e l’integrità dei

segnali.

Progetto di una scheda PCB flessibile dinamica

Una scheda PCB di questo tipo, come ricordato in prece-

denza, sarà soggetta a piegamenti continui nel corso del

suo utilizzo. Il problema in questo caso è rappresentato

dal comportamento a fatica del rame che a lungo anda-

re si indurisce e si incrina. Nel caso di segnali a elevata

velocità la scheda dovrebbe avere un piano di massa di

rame di tipo continuo, ma è evidente che piani di questo

tipo non sono flessibili come gli stati reticolati (hatched).

Di conseguenza il piano di massa relativo alla sezione

flessibile di una scheda flessibile dinamica è verosimil-

mente più soggetta e incrinature e guasti.

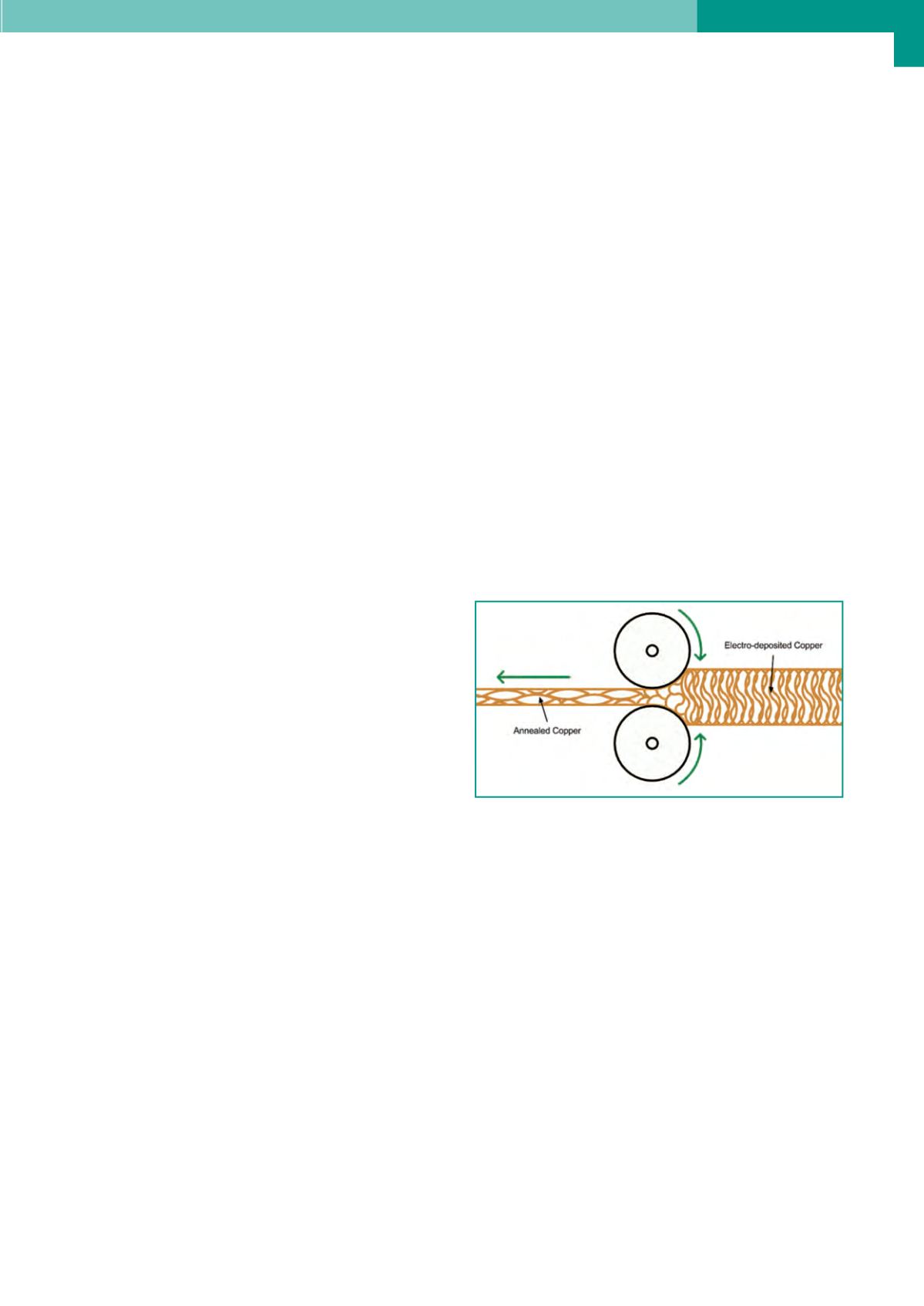

Lo spessore del rame e i metodi di produzione dei fogli

di rame sono altri fattori da prendere in considerazione.

I tradizionali fogli di rame elettrodepositati (ED) sono più

spessi e predisposti alle rotture a fatica nei circuiti fles-

sibili. Anche se si propongono come un piano di massa

adeguato, inevitabilmente riducono la durata. Il rame sot-

toposto al procedimento di ricottura (annealed copper),

garantisce una maggior durata rispetto al rame standard

ma è più costoso (Fig. 2). Un’opzione di questo tipo può

essere presa in considerazione nel caso sia richiesta

un’integrità del segnale particolarmente elevata.

Per ridurre il costo del rame e garantire nel contempo la

flessibilità, è possibile ricorrere a piani di massa formati

da poligoni a reticolo incrociato, come riportato in figura

3. Nel caso dei poligoni di tipo reticolato lo svantaggio è

rappresentato dalla riduzione dell’integrità del segnale.

Rispetto a una scheda PCB con piani di massa uniforme,

quelle con piani di massa a poligoni di tipo reticolato con-

tribuiscono a incrementare i tempi di salita e di discesa

dei segnali ad alta velocità, poiché le correnti di ritorno

sono in pratica costrette a “serpeggiare” attorno ai retico-

li. Parecchi accorgimenti possono contribuire a migliora-

re l’integrità del segnale. Ad esempio, l’effetto di un piano

di massa di tipo reticolato sui tempi di salita e di discesa

varia in base alla posizione delle piste dei segnali ad alta

velocità rispetto al piano di massa. In questo caso, la di-

sponibilità di percorsi di ritorno uniformi localizzati diret-

tamente sotto le piste ad alta velocità può rappresentare

un ottimo compromesso. Nel caso si decida per questa

opzione, il percorso di ritorno dovrebbe avere un’ampiez-

za superiore di un fattore compreso tra cinque e dieci

rispetto a quella della pista del segnale.

Una volta scelti i materiali della scheda è possibile inizia-

re la stesura del layout. In questa fase si decide il nume-

ro degli strati della scheda PCB e la modalità secondo la

quale vengono impilati (stackup).

Tramite il tool ECAD si specifica il tipo di strati, il tipo di

materiale, lo spessore di quest’ultimo e, all’occorrenza, la

costante dielettrica del materiale. Grazie a queste infor-

mazioni il tool ECAD può calcolare l’impedenza che con-

tribuirà a garantire l’integrità dei segnali ad alta velocità.

In questa fase vengono anche definite le regole di pro-

getto. Per esempio, si può decidere che l’impedenza di un

segnale ad alta velocità rimanga costante per tutta la lun-

ghezza del percorso. A questo punto, il tool ECAD varie-

rà automaticamente le ampiezze della pista per adattare

l’impedenza della linea del segnale tra le sezioni rigida e

quella flessibile.

Si deve poi fare attenzione a non esagerare con le regole

di progetto. Parecchi progettisti adottano regole eccessi-

Fig. 2 – Esempio di processo di ricottura del rame