TECH INSIGHT

24

- ELETTRONICA OGGI 447 - LUGLIO/AGOSTO 2015

FLEXIBLE PCB

sibili del prodotto reale. Sono numerose le ragioni per le quali

può essere utile adottare una struttura di tipo rigido-flessi-

bile. Un prodotto può prevedere parti o sezioni che devono

muoversi più volte pur preservando i collegamenti elettrici

tra di loro. In alternativa l’assemblaggio finale non prevede

alcun spostamento ma i vari blocchi circuitali potrebbero

essere dislocati con differenti orientazioni all’interno di un

alloggiamento complesso dove la superficie piana disponibi-

le non è sufficiente per posizionare una scheda PCB di tipo

tradizionale. Oppure ancora gli spazi disponibili per le sche-

de PCB sono così ridotti che la loro piegatura rappresenta

il modo migliore per completare l’assemblaggio. Le schede

PCB di tipo rigido-flessibile si propongono come una solu-

zione elegante ed efficace che può garantire un’affidabilità

superiore rispetto all’uso di connettori e cablaggi, una min-

ore occupazione di spazio e una migliore prevedibilità delle

prestazioni dell’interconnessione.

Per la progettazione di interconnessioni che fanno parte di

una singola scheda sono necessarie conoscenze approfon-

dite del comportamento della parte „flessibile“ della scheda

PCB, del raggio di curvatura ammissibile, della tipologia di

terminazione, dello spazio che deve essere previsto sia per

il fissaggio sia per consentire le variazioni della geometria

della parte flessibile imputabili ai movimenti della stessa.

Solitamente tutti questi aspetti sono stati gestiti da un ingeg-

nere meccanico con esperienza nell’utilizzo di package CAD

3D meccanici oppure, più spesso, da un ingegnere che ha

acquisito approfondite conoscenze circa il comportamento

di interconnessioni di ques-

to tipo. Con Altium Desig-

ner il comportamento delle

strutture rigido-flessibili è

gestito interamente all’inter-

no di un unico ambiente di

progetto, dalla definizione

del pattern di rame e della

struttura degli strati (con la

completa integrazione con

le informazioni relative alla

netlist del progetto elettri-

co) allo spazio 3D che deve

essere riservato nell’allog-

giamento del prodotto sulla

base delle flessioni ripetitive

previste.

I progettisti di Kaba sono

stati anche in grado di

sfruttare le potenzialità della

tecnica di prototipazione del

21° secolo: la stampa 3D. Al-

tium Designer può fornire in uscita i file di stampa capaci di

generare modelli spaziali (non funzionali) su una stampante

3D. Anche se i file di progetto e le visualizzazioni sullo scher-

mo hanno permesso di verificare il rispetto di tutti i vincoli

in termini di spazi liberi, la disponibilità di un modello fisi-

co a costi molto ridotti che riproduce fedelmente l’alloggia-

mento/l’assemblaggio del PCB finale e che può essere ges-

tito e valutato per verificare gli aspetti ergonomici aggiunge

un’altra dimensione al processo di progettazione.

Grazie alla sempre maggiore attendibilità della rappresen-

tazione virtuale elettrica/meccanica, è ora possibile con-

seguire ulteriori vantaggi nel processo di progettazione, in

particolare per quel che riguarda due aspetti chiave quali i

tempi di ciclo del design e il time to market. Tradizionalmen-

te ci sono state varie fasi nell’evoluzione di un prodotto in

momento in cui era necessario generare un modello fisico

(funzionante o meno).

Nella fase di concezione di un prodotto era necessario con-

vincere la direzione o il cliente a proseguire nello sviluppo:

la stessa operazione doveva essere condotta nel momento

in cui era necessario procedere a revisioni o riesami di una

certa entità. Il tempo speso per generare un prototipo – o

persino un modello spaziale – potrebbe essere impiegato per

l’avanzamento del progetto. Avendo la certezza che ciò che

il software visualizza in 3D sarà riprodotto in modo estre-

mamente preciso in termini sia fisici sia funzionali, questo

tempo può essere eliminato oppure ridotto in maniera sig-

nificativa.

n

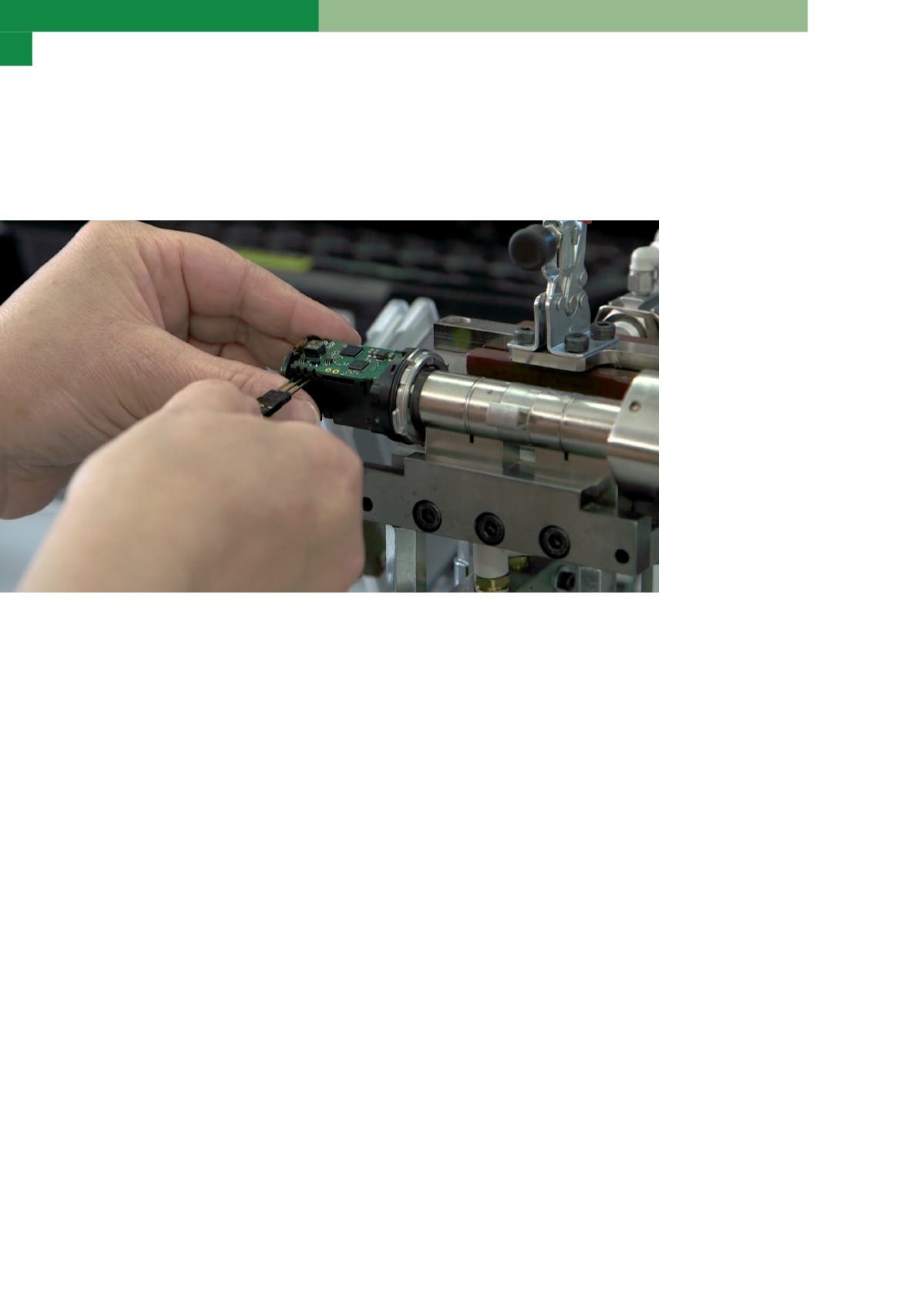

Fig. 2 – Assemblaggio delle serrature Kaba con l’integrazione della parte elettronica