ANALOG/MIXED SIGNAL

PCB DESIGN

31

- ELETTRONICA OGGI 446 - GIUGNO 2015

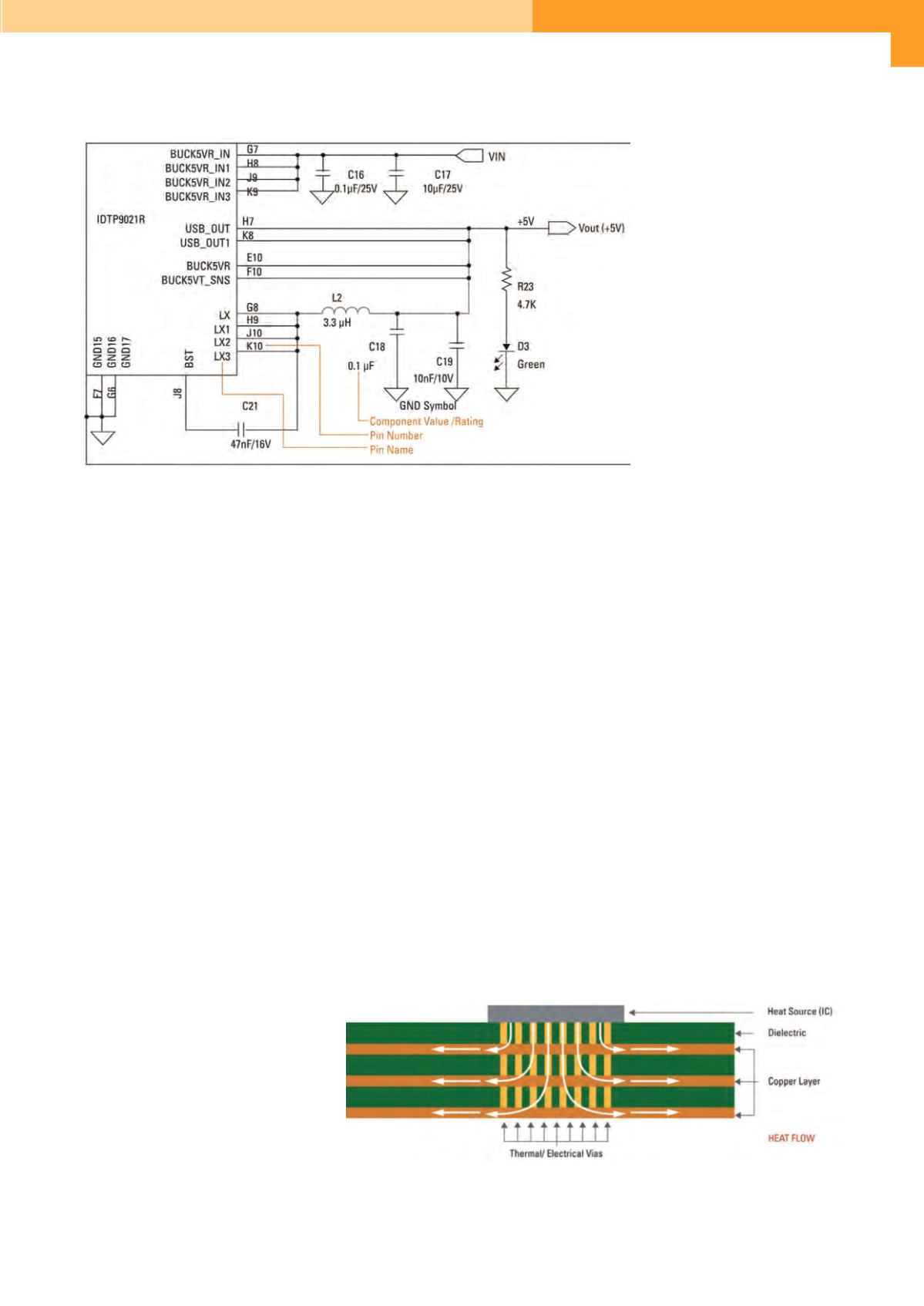

Dato che gli schemi elettrici sono i documenti fondamentali

del progetto, la loro accuratezza e completezza sono critiche.

La figura 2 mostra una porzione di uno schema che illustra

come siano indicati i numeri e i nomi dei piedini (pin), i valori

dei componenti e le loro massime tensioni operative.

La sigla del produttore determina il prezzo e le specifiche as-

sociate ad ogni simbolo nello schema elettrico. Il package del

componente determina le dimensioni dello stesso una volta

montato sulla scheda. Quando si disegnano le piazzole (pad)

sul circuito stmpato è importante adottare il lo spazio occu-

pato (footprint) raccomandato dal produttore, assicurandosi

che la piazzola di rame esposto per ogni pin sia posizionata

correttamente e sia leggermente più larga del pin stesso (da 3

a 20 mils a seconda dell’area disponibile e del metodo di sal-

datura). Alcuni componenti sono incapsulati in package mi-

croscopici che non consentono di lascare lo spazio per que-

sto margine: anche in questo caso una striscia di soldermask

di 2,5-3 mils dovrebbe essere applicata tra i pin sulla scheda.

Nell’esecuzione del layout è buona norma seguire la “regola

del 10”: le vias (fori conduttivi) più piccole devono avere un

diametro di 10 mils con un anello metallico attorno di 10 mils.

Le piste devono essere distanti almeno 10 mils dai bordi della

scheda ed il passo minimo tra piste parallele deve essere di

10 mils (5 mils di spazio e 5 mils di rame). Vias di diametro

superiore a 40 mils devono avere un anello

di spessore maggiore per motivi di affida-

bilità. Uno spazio libero (clearance) di 15-

25 mils deve essere rispettato sui piani di

massa sulle facce esterne e tra il piano e i

pin. Ciò riduce il rischio di cortocircuito in

fase di saldatura.

La fase successiva prevede il controllo

della posizione dei componenti, appena

le posizioni dei vari componenti e delle in-

terconnessioni sono state decise. Una re-

visione delle posizioni dovrebbe

essere eseguita immeditamente

dopo una primo posizionamento,

in modo da eseguire modifiche

che facilitino lo sbroglio e ottimiz-

zino le prestazioni. La posizione e

il package dei componenti sono

spesso riconsiderate in questa

fase e vengono introdotte delle

modifiche in base alle dimensio-

ni e ai costi.

I componenti che assorbono più

di 10 mW o che sono interes-

sati a una corrente maggiore di

10 mA normalmente richiedono

particolare attenzione agli aspetti termici. L’impedenza delle

piste sui cui viaggiano segnali sensibili dovrebbe essere con-

trollata e tali piste schermate da sorgenti di rumore tramite

dei piani di rame. I componenti di gestione dell’alimentazione

dovrebbero impiegare i piani di massa e i piani di alimenta-

zione per dissipare il calore. Inoltre, delle connessioni oppor-

tunamente dimensionate per correnti elevate devono essere

introdotte per ridurre la caduta di tensione sui collegamenti.

I passaggi tra i piani per i percorsi a correnti elevate dovreb-

bero essere realizzati con vias multiple, normalmente da due

a quattro per ogni passaggio, in modo da massimizzare l’affi-

dabilità, ridurre le perdite resistive e l’impedenza induttiva e

migliorare la conducibilità termica. La figura 3 aiuta a visua-

lizzare il trasferimento di calore nel circuito stampato.

Lo spessore del rame, il numero di strati, la continuità dei per-

corsi termici e l’area della scheda hanno un impatto diretto

sulla temperatura operativa dei componenti. Le temperature

operative possono essere ridotte aggiungendo piani uniformi

di massa o di alimentazione collegati direttamente alla sor-

gente di calore con molteplici vias. L’uso di piani termicamen-

te conduttivi per distribuire uniformemente il calore riduce

significativamente i picchi di temperatura massimizzando

l’area della scheda utilizzata per lo scambio di calore con l’at-

mosfera.

Fig. 2 – Estratto dello schema elettrico del regolatore BUCK del ricevitore wireless di potenza IDTP9021R

Fig. 3 – Conduzione del calore generato dal circuito integrato attraverso l’uso di vias termiche

(come le E-PAD) e di piani di rame