COMPONENTS

EMI PROTECTION

52

- ELETTRONICA OGGI 443 - MARZO 2015

e 1298 offrono una maggiore resistenza ai carburanti idrocar-

burici, agli acidi diluiti e ai fluidi decontaminanti NBC (nucleari,

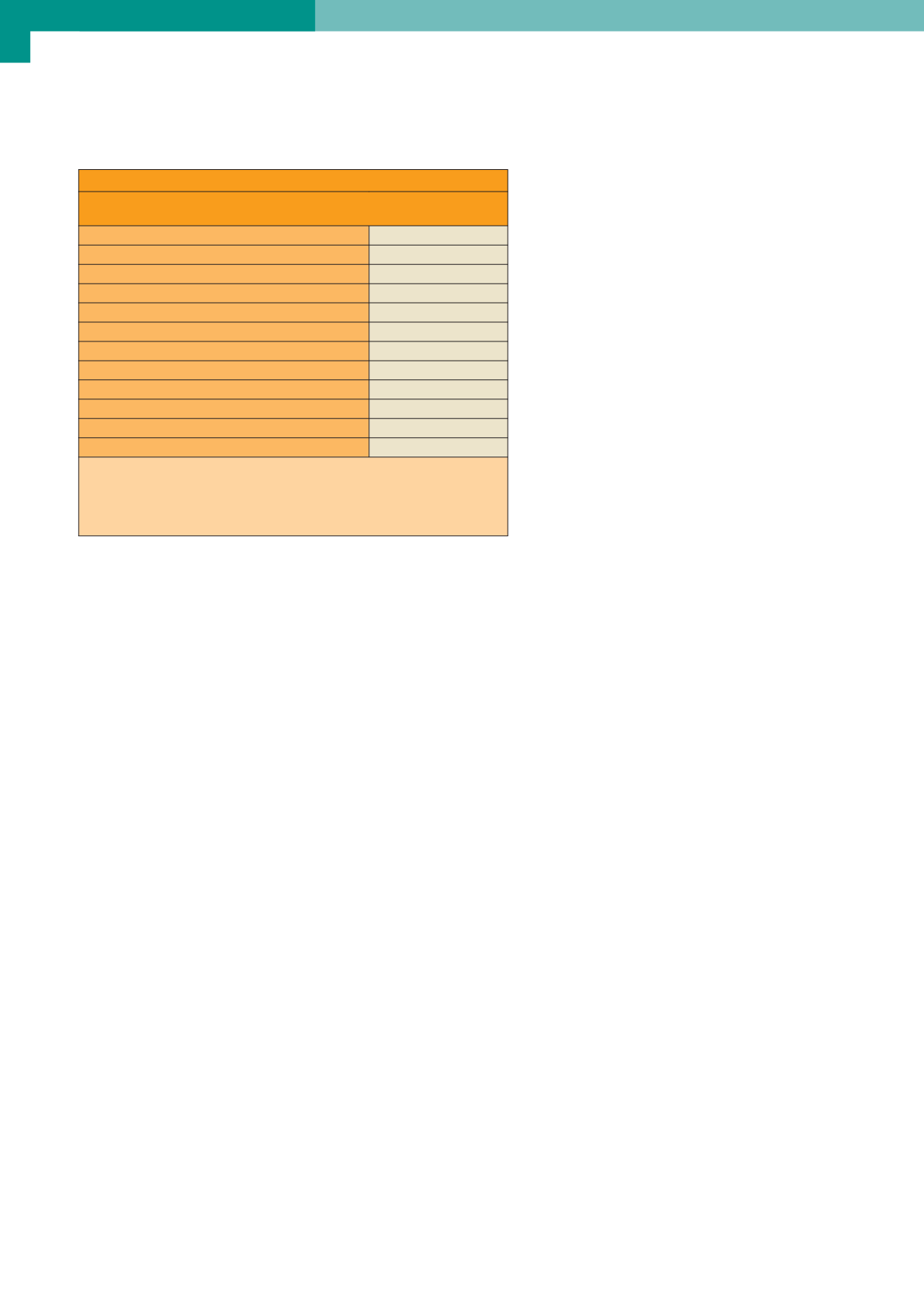

batteriologici e chimici). La tabella 2 mostra i potenziali di cor-

rosione in millivolt dei metalli e dei comuni materiali per guar-

nizioni EMI, immersi in acqua salata, illustrando le posizioni dei

materiali di riempimento delle guarnizioni nella serie galvanica.

Nello scegliere una guarnizione schermante, il progettista deve

chiaramente considerare anche altre proprietà chiave del ma-

teriale scelto, come l’efficacia schermante, la deformazione pla-

stica, l’intervallo termico e l’invecchiamento, in modo da soddi-

sfare tutti i requisiti applicativi.

Trattamento superficiale

Nella maggior parte delle applicazioni, l’involucro metallico può

essere placcato o verniciato, per migliorarne l’aspetto e impe-

dirne l’ossidazione e la corrosione. Analogamente, le superfici

delle flange dovrebbero essere verniciate, per garantire una

protezione ottimale dalla corrosione. La vernice, tuttavia, deve

essere elettricamente conduttiva per massimizzare l’efficacia

della schermatura, non dovrebbe contribuire alla corrosione

delle superfici delle flange e dovrebbe mantenere una stabilità

meccanica ed elettronica in tutte le condizioni operative. Una

buona aderenza a lungo termine è fondamentale e ciò general-

mente richiede un’adeguata preparazione della superficie della

flangia prima dell’applicazione della vernice.

I componenti della serie Chomerics CHO-SHIELD 2000 sono ri-

vestimenti di uretano a tre elementi con riempitivo in rame, pro-

gettati per impedire la corrosione delle superfici di alluminio in

ambienti marini e molto umidi. Sono disponibili diverse formule,

come i CHO-SHIELD 2001 e 2003, che contengono cromati sol-

ubili che minimizzano gli effetti della corrosione galvanica del

substrato di alluminio. Tutte le varianti contengono additivi che

garantiscono la stabilità elettrica alle alte temperature.

I rivestimenti CHO-SHIELD 2001 e 2003 sono progettati

per essere utilizzati su un substrato di alluminio con

rivestimento cromatizzato (MIL-DTL-5541 Tipo I, Classe

3), preventivamente trattati con CHO-SHIELD 1091 per

favorire l’aderenza.

Lo spessore del rivestimento e la procedura di essicca-

mento hanno un’influenza significativa sul rendimento

delle protezioni dalla corrosione.Un rivestimento umido

di spessore 0,175 mm (7 millesimi di pollice) produrrà

una pellicola essiccata di spessore 0,1 mm (4 millesi-

mi di pollice), che è lo spessore minimo raccomandato

per ottenere un elevato livello di protezione alla corro-

sione e di prestazioni elettriche. CHO-SHIELD presenta

le proprie caratteristiche elettriche ottimali solo dopo

l’asciugatura. Il miglior metodo è un’asciugatura per 2

ore a temperatura ambiente seguita da 30 minuti a 120

°C (250 °F).

In alternativa, il rivestimento può essere fat-

to asciugare per 2 ore a temperatura ambiente e poi per 2 ore

a 60

°C (150

°F), oppure per 7 giorni a temperatura ambiente.

Anche se le procedure alternative di asciugatura riducono la

resistenza alla corrosione, la protezione ottenuta è comunque

valida per un’ampia gamma di applicazioni, in particolare per

apparecchiature utilizzate in ambienti controllati.

Rivestimento secondario

Si potrebbe considerare un’ulteriore protezione dall’umidità, in

presenza di nebbie e spruzzi salini, e quindi per impedire i fe-

nomeni elettrolitici che portano alla corrosione. In applicazioni

aeronautiche, ad esempio, si potrebbe usare una progettazione

del tipo “guarnizione su guarnizione”, illustrata in figura 1. Come

si vede, guarnizioni dello stesso materiale vengono applicate a

ognuna delle flange affacciate, poi ermetizzate ai bordi con un

sigillante non conduttivo, per impedire all’umidità di penetrare

nell’area compresa fra guarnizione e flangia.

Una combinazione “ad hoc”

La corrosione galvanica può avere luogo nei punti di contat-

to fra le flange e le guarnizioni schermanti dopo prolungate

esposizioni a fenomeni bruschi come schizzi e vapori salini, in

particolare se non si presta un’appropriata attenzione alla scel-

ta delle guarnizioni, al trattamento superficiale delle flange e

all’ermetizzazione. Poiché la corrosione è un fenomeno naturale

in cui il metallo si adatta a formare un composto stabile nell’am-

biente, non è possibile impedirla in modo assoluto e definitivo.

Grazie a una appropriata combinazione di guarnizioni scher-

manti, rivestimenti conduttivi ed ermetizzazioni supplementari,

i progettisti possono ridurre al minimo o per lo meno limitare la

corrosione e assicurare una appropriata efficacia della scher-

matura elettromagnetica per tutto il periodo di vita dell’appa-

recchiatura.

Q

Tabella 2 –Metalli emateriali per guarnizioni EMI nella serie galvanica

Potenziali di corrosione di alcuni metalli emateriali comuni per guarnizioni

EMI (dopo 15 minuti di immersione in soluzione al 5%di NaCl a 21 °C)

Materiale

Ecorr vs SCE* (millivolt)

Argento puro

-25

Elastomero riempito d’argento

-50

Maglia di Monel

-125

Elastomero riempito di rame placcato argento

-190

Elastomero riempito di alluminio placcato argento

-200

Rame

-244

Nickel

-250

Rame-berillio placcato stagno

-440

Maglia di acciaio ricoperta in rame placcato stagno

-440

Alluminio*

-730

Elastomero riempito di alluminio placcato argento

-740

*Elettrodo di riferimento in calonelano. Leghe di alluminio approssimativamente da

-700 a 840 mV rispetto SCE in 3% NaCl.

Mansfield, F. and Kenkel, J.V., “Laboratory studies of galvanic corrosion of aluminium

alloys”. Galvanic and Pitting Corrosion – Field and Lab Studies, ASM STP 576, 1976,

pp. 20-47