COMPONENTS

ENCODER

73

- ELETTRONICA OGGI 439 - SETTEMBRE 2014

Nonostante sia ampiamente utilizzato, l’approccio di

tipo ottico ha parecchi svantaggi. Per quanto concerne

la robustezza, elementi quali sporcizia, olio e altri agenti

contaminanti potenzialmente presenti durante l’assem-

blaggio o che si accumulano nel tempo nell’ambiente

di lavoro, possono interferire con il disco e le fessure

e quindi con l’uscita dell’encoder. L’approccio tradizio-

nalmente utilizzato per attenuare l’esposizione ad agen-

ti contaminanti prevede il ricorso di un alloggiamento

a campana per l’encoder. Una soluzione di questo tipo,

in ogni caso, non elimina completamente l’esposizione

agli agenti contaminanti presenti nell’ambiente. Senza

dimenticare che questa soluzione comporta un incre-

mento sia delle temperature sia dei costi dell’applica-

zione. I LED presenti negli encoder ottici, inoltre, hanno

una durata limitata, la loro luminosità può ridursi anche

della metà in un arco di tempo compreso tra 10.000 e

20.000 ore (circa uno o due anni) e alla fine si consuma-

no. Nel caso il disco sia realizzato in plastica, per ovvii

motivi di natura economica, l’intervallo di temperatura

di funzionamento è limitato e possono presentarsi fe-

nomeni di distorsione o deformazione che penalizzano

l’accuratezza. La costruzione di un encoder magnetico

è analoga a quella di un encoder ottico a eccezione

del fatto che in questo caso è utilizzato un campo magnetico

invece di un fascio luminoso. Al posto del disco ottico dota-

to di fessure vi è un disco magnetizzato che gira su una serie

di sensori magnetoresistivi. Ogni rotazione del disco produce

una risposta, da parte di questi sensori, che viene inviata a un

circuito di front end per il condizionamento dei segnali per de-

terminare la posizione dell’albero. Caratterizzato da una durata

elevata, l’encoder magnetico non è preciso come quello ottico

ed è molto sensibile alle interferenze prodotte dai motori elet-

trici, in particolare dai motori passo-passo.

Oltre agli encoder ottici e magnetici, per la codifica della po-

sizione sono anche disponibili sensori a effetto Hall. Sebbene

siano efficaci e affidabili, questi sensori possono determinare

la posizione dell’albero con livelli di accuratezza e risoluzione

relativamente bassi.

Un approccio innovativo

basato su un progetto collaudato

Per rispondere all’esigenza di poter effettuare una codifica del-

la posizione angolare in maniera accurata, precisa e affidabile,

CUI ha preso in considerazione altri tipi di tec-

nologie elettroniche. La soluzione messa a punto

dalla società si basa sull’adattamento dei principi

di funzionamento del rilevamento capacitivo di un

encoder di posizione lineare standard, sviluppati

oltre 30 anni fa per la realizzazione di calibri per

la regolazione fine (si faccia riferimento al riqua-

dro: “Dal calibro all’encoder”). Il risultato di queste

ricerche è una serie di encoder rotativi accurati e

affidabili denominata AMT.

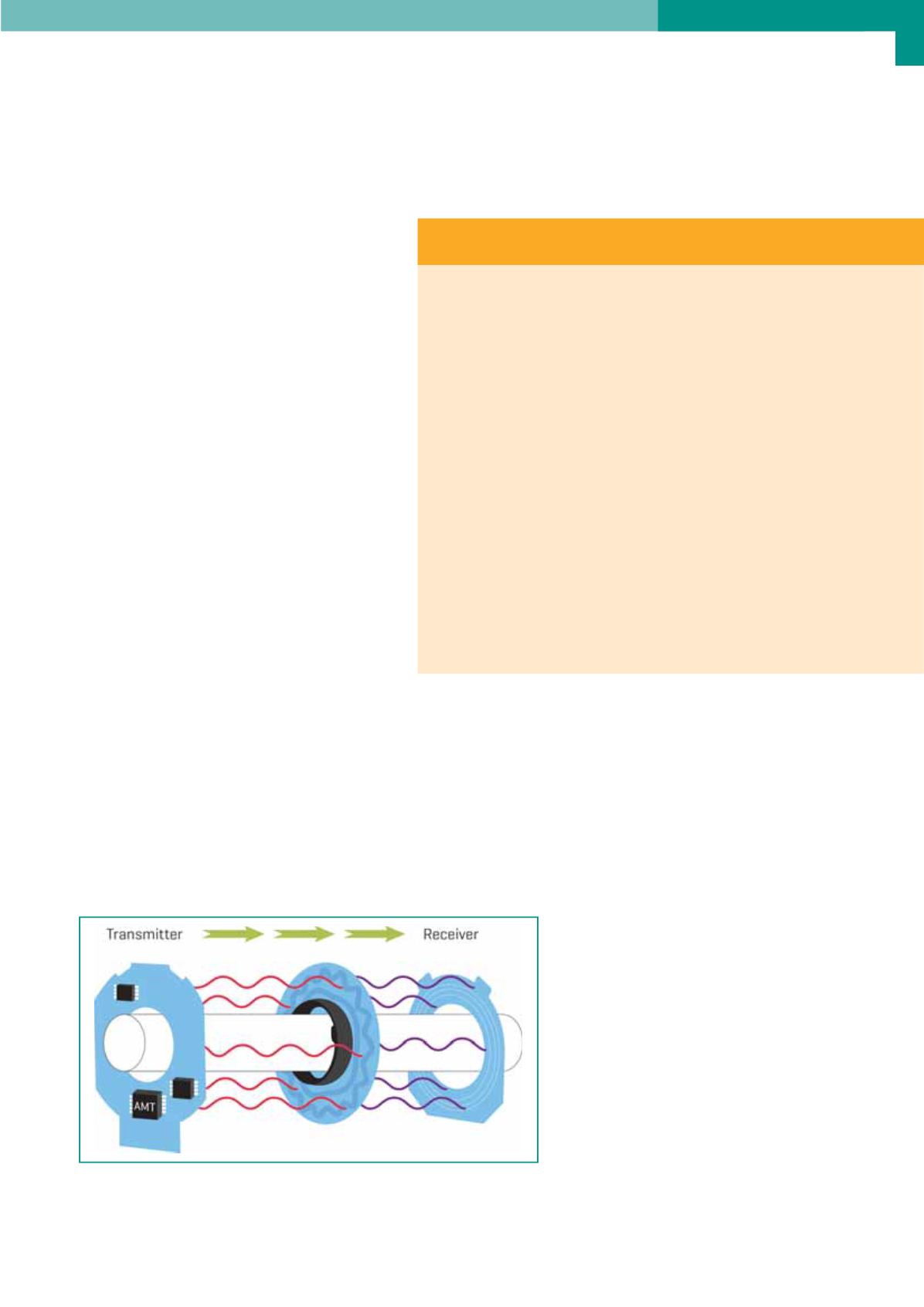

Il rilevamento capacitivo prevede l’uso di pattern

di strisce o linee, uno dei quali collocato sull’ele-

mento fisso e l’altro sull’elemento in movimento,

in modo da creare un condensatore variabile

configurato come una coppia trasmettitore/rice-

vitore (Fig. 2). Nel momento in cui l’encoder ruota,

A

LCUNE CONSIDERAZIONI SUI PROGETTI

“

SENSORLESS

”

Unitamente all’adozione su larga scala dei motori BLDC, un

numero crescente di progetti è di tipo sensorless, ovvero non

prevede l’uso di un encoder che indica la posizione dell’albero.

Questi motori sono controllati mediante numerosi algoritmi, tra

cui il controllo a orientamento di campo (FOC — Field Oriented

Control) o controllo vettoriale.

Sebbene l’eliminazione dell’encoder appaia decisamente inte-

ressante in teoria, il controllo di tipo FOC presenta numerosi

svantaggi: esso non garantisce il livello di precisione tipico di

un progetto di tipo capacitivo, può “perdere” la posizione, con

conseguente necessità di un reset, può dare adito all’insorgere

di problemi in qualche punto del range della coppia e richiede

una notevole mole di elaborazione da parte del processore di

sistema. Esso quindi viene solitamente impiegato dove non è

richiesto un elevato livello di precisione e di coerenza della mi-

sura della posizione dell’albero e della velocità, come nel caso

degli elettrodomestici (lavastoviglie, asciugatrici). Per un gran

numero di applicazioni industriali, invece, il costo dell’encoder

è ampiamente giustificato se rapportato alle esigenze in termini

di prestazioni richieste.

Fig 2 – Schema di principio del rilevamento capacitivo – file di strisce in quadratura e

forme d’onda di uscita