COMPONENTS

ENCODER

74

- ELETTRONICA OGGI 439 - SETTEMBRE 2014

un circuito ASIC (Application Specific Integrated Circuit) con-

ta le variazioni delle linee ed esegue l’interpolazione necessa-

ria per individuare in modo preciso la posizione dell’encoder

e la direzione di rotazione. L’uscita elettrica del circuito ASIC

dell’encoder è perfettamente compatibile, per la natura stessa

del progetto, con quella degli encoder ottici e magnetici. L’imple-

mentazione di un encoder privo di contatti come quella appena

descritta garantisce significativi vantaggi per l’utilizzatore, tra

cui:

garanzia di una maggiore affidabilità intrinseca rispetto a un

approccio di tipo ottico, grazie al fatto che polvere, sporcizia op-

pure olio non influenzano il comportamento del disposi-

tivo;

minore sensibilità alle variazioni di temperatura, con

riflessi favorevoli sull’affidabilità e sulla linearità di funzio-

namento;

minore sensibilità alle vibrazioni rispetto a un disco di

vetro;

assenza di LED che necessitano di regolazione o di so-

stituzione al termine della durata operativa;

funzionamento con correnti dell’ordine di 6-10 mA, di

gran lunga inferiori rispetto a quelle richieste dalle unità

ottiche (20-50 mA); per questo motivo un encoder di que-

sto tipo è adatto all’uso in dispositivi mobili e funzionanti

a batterie.

Poich

é

la famiglia di encoder AMT di CUI non richiede la

presenza di LED o di LOS (Line of Sight – rilievo visivo sen-

za ostacoli), può essere utilizzata in applicazioni fino-

ra precluse agli encoder tradizionali. Un produttore di

apparecchiature di automazione per forni, ad esempio,

doveva risolvere il problema legato ai frequenti fermi

macchina che si verificavano nello stabilimento di un

cliente, provocati dalla presenza di polvere di farina e

di altri agenti contaminanti, che influenzava il funziona-

mento dell’encoder ottico montato su un’unita di produ-

zione chiave. Per garantire un corretto funzionamento

era necessario procedere a un fermo macchina men-

sile, alla sostituzione e al conseguente azzeramento. La

sostituzione dell’unità ottica con una di tipo capacitivo

ha permesso di risolvere questo problema. In un altro

esempio, un costruttore di apparecchiature di perfora-

zione off-shore doveva utilizzare un motore completa-

mente immerso in olio, a causa delle elevate pressioni

previste dall’applicazione considerata. In questo caso è

stato scelto un encoder ottico, grazie alla sua capacità

di operare in modo continuo in un fluido non conduttivo,

come appunto l’olio.

Vi è un altro beneficio, sebbene meno ovvio, per i pro-

gettisti di anelli di controllo PID (Proporzionale-Integra-

le-Derivativo) a regolazione fine, rappresentato dalla

possibilità di regolare il numero di impulsi per giro (ppr) dell’en-

coder, per ottimizzare le prestazioni senza dover cambiare l’en-

coder. La possibilità di modificare in maniera dinamica la risolu-

zione semplifica notevolmente il processo di ottimizzazione del

sistema, che solitamente richiede la regolazione del codice op-

pure la modifica della risoluzione dell’encoder. Nel caso di un

encoder ottico, quest’ultimo processo prevede l’acquisto (e l’in-

stallazione) di differenti encoder, con conseguente incremento

dei costi complessivi e allungamento del ciclo di progetto. Nel

caso di un encoder di tipo capacitivo, invece, l’ingegnere di con-

trollo deve semplicemente modificare la risoluzione dell’enco-

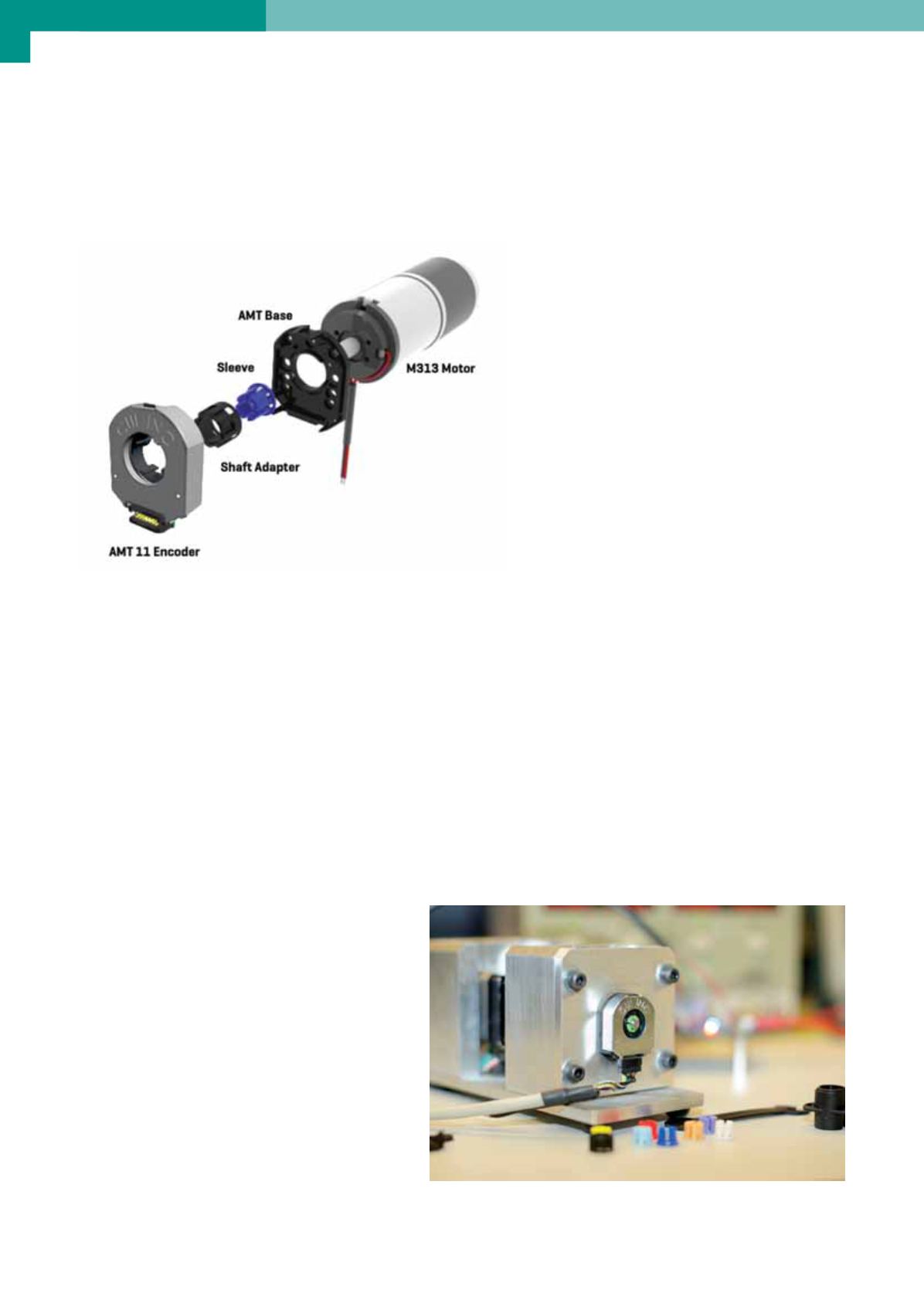

Fig 4 – Esempio di installazione dell’encoder AMT11 di CUI

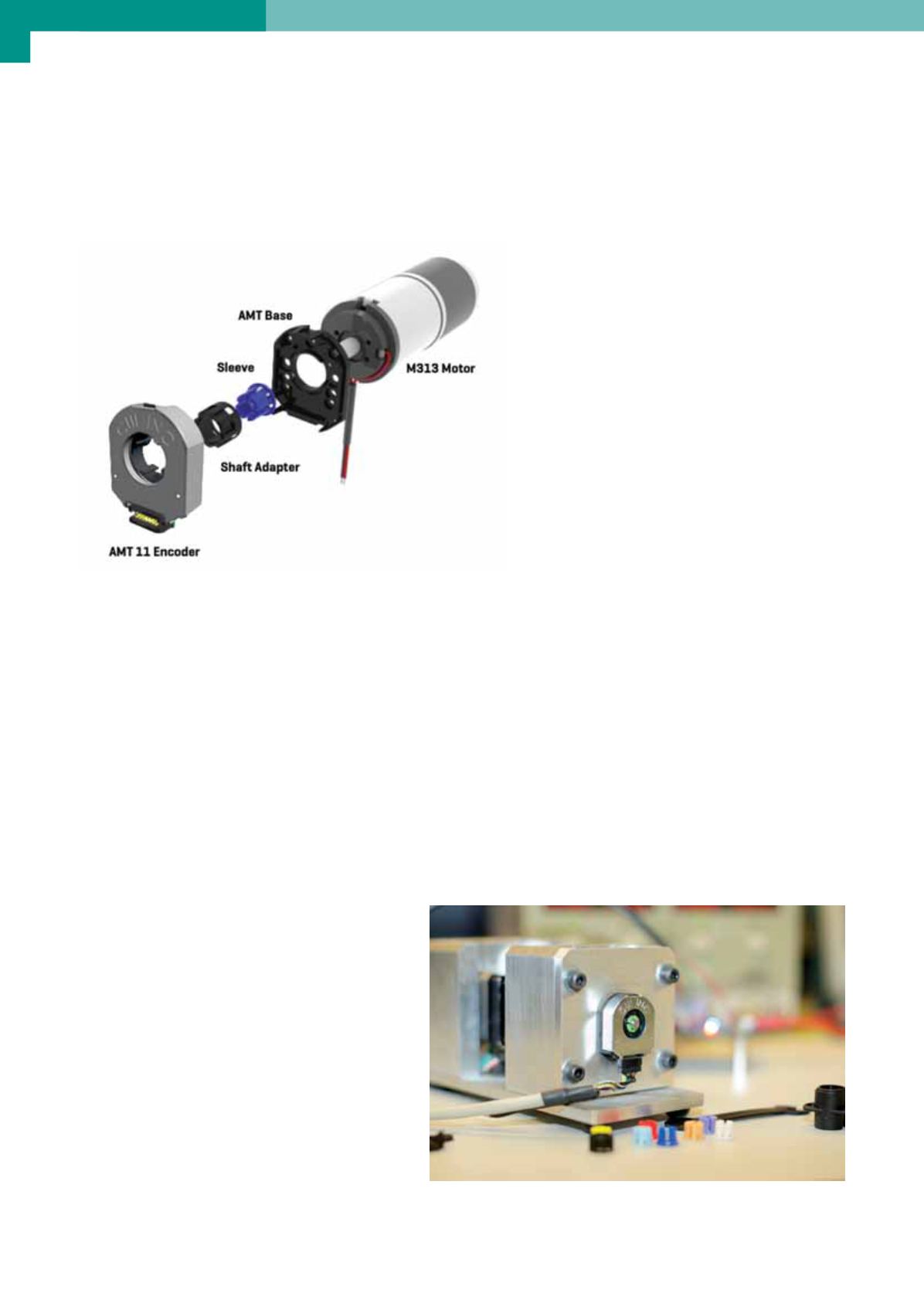

Fig 3 – Vista esplosa dell’assemblaggio di un encoder della famiglia AMT sull’albero

motore