XIII

PACKAGING

moduli wirebond, dove la metallizzazione superiore è tipica-

mente realizzata in alluminio o in una sua lega. Oltre a miglio-

rare l’affidabilità, l’eliminazione delle interconnessioni miglio-

ra anche le prestazioni elettriche. La resistenza tra i contatti dei

collettori periferici e gli elettrodi situati sulla parte posteriore

del die è dell’ordine di 48 µ

Ω

. Un collegamento tipico che uti-

lizza sei connessioni da 0,5 mm in alluminio avrebbe una resi-

stenza totale superiore a 140 µ

Ω

. Utilizzando questa tecnologia

di incapsulamento, gli IGBT possono essere prodotti nelle due

configurazioni flipped-die (die rovesciato) e die-up (die dirit-

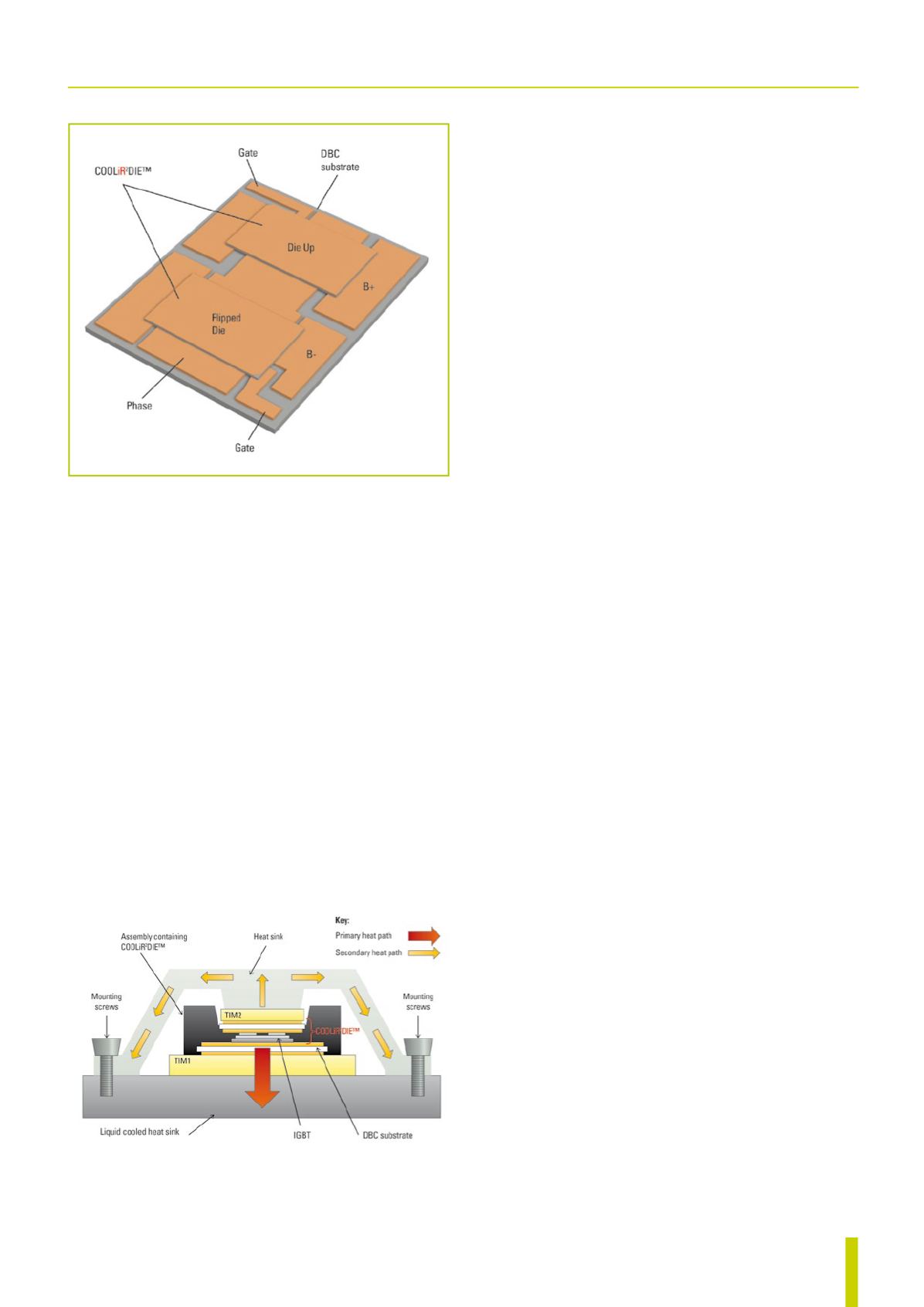

to). La variante flipped-die, come illustrato in figura 3, consiste

di un IGBT e di un diodo entrambi rovesciati, così che il gate e

l’emettitore dell’IGBTe l’anodo del diodo siano a contatto con

il substrato DBC. Il materiale di saldatura può essere una pasta

ad alto tenore di piombo o una pasta di argento sinterizzata per

applicazioni senza piombo. L’emettitore e il gate dell’IGBT e i

contatti anodici del diodo sono collegati ai contatti periferici

mostrati dalle tracce conduttive del substrato DBC.

Nella configurazione die-up, illustrata in figura 4, gli elettrodi

di emettitore e di gate sono rivolti verso l’alto (da qui l’espres-

sione “die-up”), mentre il collettore dell’IGBT e il catodo del

diodo sono connessi ai contatti periferici.

Grazie a queste due configurazioni (flipped-die e die-up), i co-

struttori di moduli possono realizzare circuiti a mezzo ponte

o a ponte intero in maniera efficiente collegando l’emettitore

dell’IGBT flipped-die al collettore del dispositivo die-up attra-

verso il rame del substrato DBC del modulo, come illustrato in

figura 5. Il substratoDBCCOOLiR

2

Die svolge diverse funzioni.

Oltre a fornire un supporto meccanico al die ultrasottile, offre

anche un’interconnessione a bassa resistenza e bassa induttan-

za tra gli elettrodi presenti sulla superficie del die e i contatti

periferici del contenitore e garantisce l’isolamento elettrico tra

il die e la parte posteriore del contenitore. Il nucleo dielettrico

interno del DBC può essere in ossido di alluminio (Al

2

O

3

), ni-

truro di alluminio (AlN) o nitruro di silicio (Si

3

N

4

). La scelta

e lo spessore del materiale dipende dal costo oltre che dai re-

quisiti termici e di affidabilità. L’Al

2

O

3

è un dielettrico relativa-

mente a basso costo con un coefficiente di espansione termica

piccolo, simile a quello del silicio, mentre l’AlNe l’Si

3

N

4

hanno

un coefficiente di espansione termica ancora più prossimo a

quello del silicio, ma costano di più.

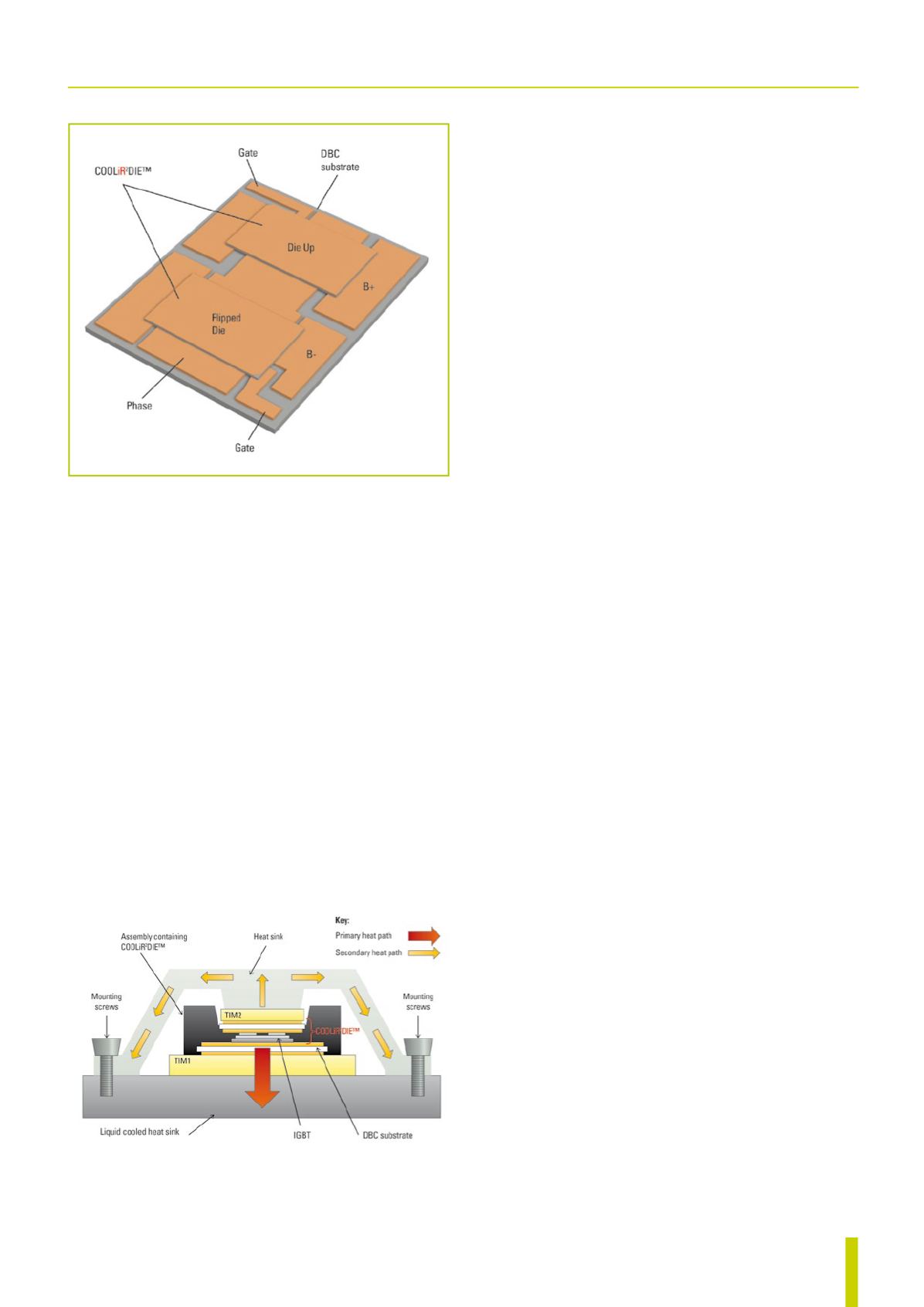

Quando il die è attaccato al substrato DBC, l’ampia superficie

di contatto tra gli elettrodi dell’IGBT e del diodo e le tracce

conduttive sul DBC contribuiscono a fornire un percorso a

bassa resistenza termica tra il die e il lato superiore del conteni-

tore. Poiché quest’ultimo è elettricamente isolato, i costruttori

di moduli hanno la possibilità di migliorare ulteriormente le

prestazioni termiche utilizzando una configurazione simile a

quella proposta in figura 6. In questo schema, il coperchio del

modulo è utilizzato come un diffusore di calore termicamente

accoppiato al lato superiore del contenitore tramite un mate-

riale di interfaccia termica (Thermal Interface Material, TIM).

Il processo di costruzione del dispositivo COOLiR

2

Die prevede

un test ad alta corrente (500A e oltre, se necessario, a seconda

delle dimensioni del die). Ciò contribuisce ad aumentare la

produttività nel caso di assemblaggio di più die su substrati di

inverter. Per costruire unmodulo, è possibile utilizzare una tra-

dizionalemacchina SMT per posizionare il componente dispo-

nendo i contatti periferici e gli elettrodi dell’IGBT e del diodo

a faccia in giù così che possa essere saldato sul substrato DBC

del modulo. L’assemblato viene quindi saldato con la tecnica

a rifusione. Nel caso di sistemi ad alta potenza che richiedono

una percentuale di vuoti di saldatura non superiore al 3-5%, è

raccomandato un processo di rifusione sottovuoto. Mentre la

tecnologia dei veicoli ibridi ed elettrici continua a richiedere

una maggiore efficienza, più potenza e una più elevata affida-

bilità, CooliR2Die è una nuova tecnologia che contribuisce a

eliminare le interconnessioni, aumenta il rendimento di pro-

duzione e semplifica i processi e le apparecchiature richieste

per fabbricare i moduli inverter di potenza. Essa permette ai

costruttori di raggiungere tutti questi obiettivi, aumentando la

produttività e l’efficacia in termini di costi.

Fig. 5 – IGBT nelle configurazioni flipped-die e die-up

su un unico modulo con circuito a mezzo ponte

Fig. 6 – Migliori prestazioni termiche grazie all’isola-

mento superiore del contenitore