POWER 5 - luglio/agosto 2014

XII

Power

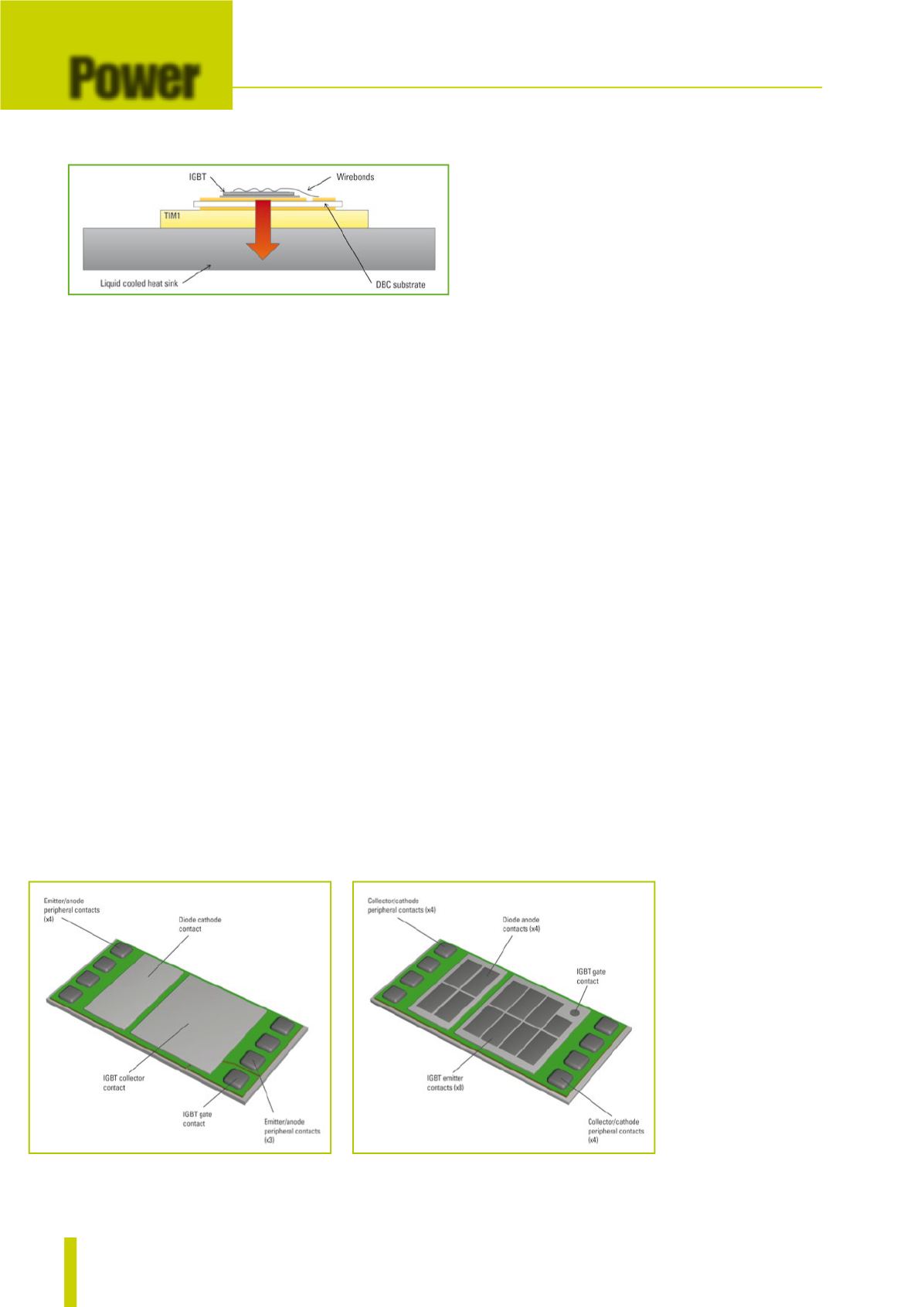

stenza termica tra il die e la base del modulo. Quest’ultima può

essere fittamente alettata per ottenere una migliore ventilazio-

ne o, più comunemente, raffreddata conunamistura liquida di

acqua e glicole. La figura 2 illustra la struttura termica e i con-

tatti elettrici di un tipico modulo di potenza IGBT moderno.

Per quanto riguarda gli IGBT, i dispositivi adatti alle moderne

applicazioni ad alta potenza devono poter gestire correnti fino

a 300A e oltre. Ciò si traduce in die di grandi dimensioni con

superfici di circa 100 mm

2

e più. Inoltre, i dispositivi di ultima

generazione sono fabbricati utilizzandouna tecnologia di wafer

ultrasottili con spessore del die pari a 100 µm o inferiore. Ciò

minimizza la lunghezza dei percorsi elettrici, migliorando ulte-

riormente le prestazioni nello stato di conduzione, e riduce la

carica dei portatori contribuendo ad aumentare l’efficienza di

commutazione. La tecnologia ultrasottile del die migliora an-

che la dissipazione del calore.

I die ultrasottili presentano tuttavia notevoli problemi in fase di

produzione che, in definitiva, possono trasformarsi in una resa

finalepiùbassa. Imoduli vengono tipicamente assemblati utiliz-

zando un IGBT a chip nudo, annullando qualsiasi resistenza di

incapsulamento die-free (Die-Free Package Resistance, DFPR)

o resistenza termica del package (Package Thermal Resistance,

R

THj-c

) relativa a un contenitore secondario, aumentando quin-

di l’efficienza energetica e le prestazioni termiche. Die ampi

e ultrasottili possono rompersi nel momento in cui vengono

estratti dai relativi supporti o nelle successive lavorazioni. Si po-

trebbero utilizzare speciali attrezzature per maneggiare questi

componenti, ma ci sono altri effetti relativi ai die di grandi di-

mensioni che possono direttamente influenzare l’affidabilità

quando i moduli sono esposti a cicli termici. Un die di gran-

di dimensioni genera elevati disadattamenti nei coefficienti di

espansione termica (CTE) tra il die e il substrato del modulo,

esercitando notevoli sollecitazioni sui giunti di saldatura del die

o sul die vero e proprio. Dopo diversi cicli termici, i giunti di sal-

datura del die tendono a degradarsi provocando un aumento

della resistenza termica tra il die dell’IGBT e il substrato. Ciò

può surriscaldare il modulo, riducendone le prestazioni e, in

definitiva, anticipandone la rottura.

Gli effetti dei disadattamenti dei coefficienti di espansione ter-

mica tra i materiali presenti nella struttura possono essere ridot-

ti saldando il die su un substrato DBC (Direct-Bond Copper).

In questo tipo di architettura, le interconnessioni (wirebond)

di alluminio illustrate in figura 2 vengono utilizzate per colle-

gare l’emettitore dell’IGBT ai contatti del modulo. Di solito

vengono utilizzati diversi conduttori di sezione elevata con dia-

metri tipicamente nella fascia da 0,25 mm (0,01 pollici) a 0,5

mm (0,02 pollici). I test di affidabilità hanno mostrato che l’in-

terfaccia tra le interconnessioni e la metallizzazione superiore

è vulnerabile alla fatica e pertanto pone un limite alla vita del

modulo. I costruttori di moduli devono vincere un altro ostaco-

lo alla produttività che si verifica durante il collaudo finale. Ti-

picamente, i die utilizzati nei chip di potenza a semiconduttore

non possono essere collaudati alla massima corrente operativa

prima di essere incapsulati. Pertanto, alcuni tipi di guasti relativi

al chip nudo potrebbero manifestarsi solo nel collaudo finale

del modulo assemblato. Ciò può ridurre il numero effettivo di

assemblati prodotti.

Prestazioni di un chip nudo... in un contenitore

COOLiR

2

Die di IR è una nuova tecnologia di packaging con-

cepita per superare gli inconvenienti del tradizionale sistema

bare-die. Il die è attaccato direttamente su un substrato DBC, il

cui coefficiente di espansione termica è simile a quello del sili-

cio. Questo substrato fornisce un supportomeccanico al die ed

elimina la necessità delle inter-

connessioni, permettendo un

raffreddamento su entrambi i

lati al fine di migliorare le pre-

stazioni termiche. I dispositivi

possono essere forniti in confe-

zioni “tape and reel” e posizio-

nati sfruttando le tradizionali

apparecchiature per montag-

gio superficiale (SMT). Gli elet-

trodi del die sono rifiniti con

una metallizzazione in argento

che li rende saldabili. Questa

è una differenza importante

quando si fa il confronto con

i die utilizzati nei tradizionali

Fig. 2 – Dettagli costruttivi di un tipico modulo di po-

tenza IGBT

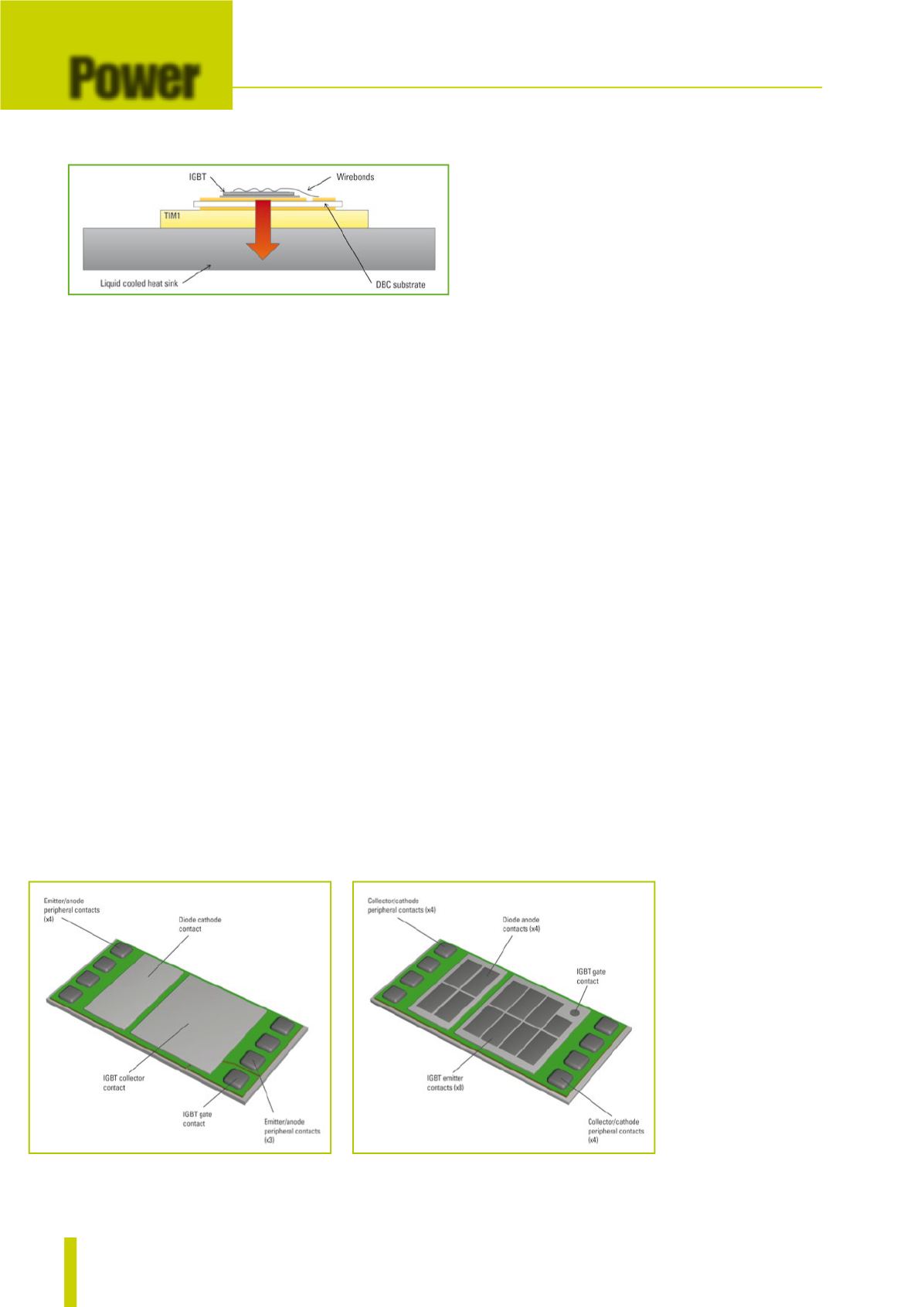

Fig. 4 – Configurazione die-up

(die diritto)

Fig. 3 – Configurazione flipped-die

(die rovesciato)