POWER

RELIABILITY

36

- ELETTRONICA OGGI 456 - SETTEMBRE 2016

La metodologia MIL richiede l’uso di numerosi parametri per i

differenti componenti e prevede l’applicazione di sollecitazioni

di potenza e tensione, mentre la metodologia seguita da Telcor-

dia prende in considerazione un numero inferiore di parametri

del componente e tiene conto di altri dati desunti da test di labo-

ratorio, dai risultati delle prove di burn-in e dai test sul campo.

Con l’approccio MIL è possibile ottenere i dati relativi all’MTBF

mentre l’approccio basato su Telcordia produce i dati relativi

al FIT (Failures In Time), dove un FIT equivale a un guasto per

miliardo (10

9

) di ore di funzionamento (equivalente a circa

114.115 anni).

Per l’utilizzo dei database e delle tecniche cui si è appena

fatto riferimento è necessario fare alcune ipotesi – come ad

esempio che il progetto sia perfetto, tutte le sollecitazioni siano

conosciute, il funzionamento avvenga all’interno dei range

nominali previsti, ogni singolo malfunzionamento provochi

un malfunzionamento totale e i database siano attuali e

validi – che spesso non risultano corrette.

In ogni caso questa metodologia è quella che richiede

meno tempo e se utilizzata in modo coerente per differen-

ti progetti, può fornire un’indicazione circa l’affidabilità

relativa delle varie topologie e approcci di progettazione,

piuttosto che sull’affidabilità assoluta.

Per contro la valutazione è il metodo più accurato per

prevedere il tasso di guasto, a fronte di un maggior onere

in termini di tempo e risorse. Essa prevede di sottoporre

un congruo numero di unità finite a un test di durata

accelerato a elevata temperatura: per l’esecuzione di tali

test i fattori di sollecitazione sono di intensità crescente e

controllati in maniera accurata.

Uno di questi collaudi, noto come test HALT (Highly Acce-

lerated Life Test), prevede il collaudo di un certo numero

di prototipi nel maggior numero di condizioni operative

possibili, con diversi cicli di temperatura, tensioni di

ingresso, carichi di uscita e altri parametri che hanno un

impatto sulla durata. Il test HALT è una prova a fatica, il

cui obbiettivo è appunto mettere alla prova la resistenza

di un componente, una scheda PCB, un sotto-insieme o un

prodotto finito attraverso l’applicazione di sollecitazioni di

elevata intensità per un numero ridotto di cicli o di solleci-

tazioni di minore intensità per un numero maggiore di cicli.

Un secondo metodo, denominato test HASS (Highly Acce-

lerated Stress Screen), è una tecnica utilizzata per indivi-

duare guasti latenti che non sono stati rilevati da altri tipi

di collaudo quali ESS (Environmental Stress Screening),

burn-in e altri. Il collaudo HASS utilizza sollecitazioni di

intensità superiore rispetto a quelli previsti dalle specifi-

che iniziali ma che comunque il progetto, in base ai risul-

tati del test HALT, è in grado di supportare.

Poiché le sollecitazioni previste dal test HALT sono più

rigorose rispetto a quelle utilizzate nei collaudi di tipo

tradizionale, tale metodologia permette di ridurre il tempo

richiesto per individuare eventuali problemi legati al processo

produttivo. Gli specialisti che si occupano di affidabilità posso

quindi apportare le modifiche atte a impedire il verificarsi di

successivi malfunzionamenti sul campo, con tutti i vantaggi

che ciò comporta.

Anche se è possibile l’osservazione sul campo, risulta molto

difficile da implementare in quanto è praticamente impossibile

controllare tutti le condizioni in cui un alimentatore si trova ad

operare: da qui la difficoltà di effettuare un’analisi accurata

delle cause.

Le sollecitazioni che influenzano l’affidabilità

di un alimentatore

La durata di un alimentatore è influenzata da tre diversi tipi

di sollecitazioni: termiche, meccaniche ed elettriche. Un pro-

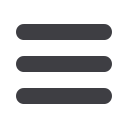

Fig. 1 – La curva “a vasca da bagno” riporta il tasso di guasto in funzione del

tempo durante le tre fasi del ciclo di vita di un prodotto: mortalità infantile, vita

utile e usura

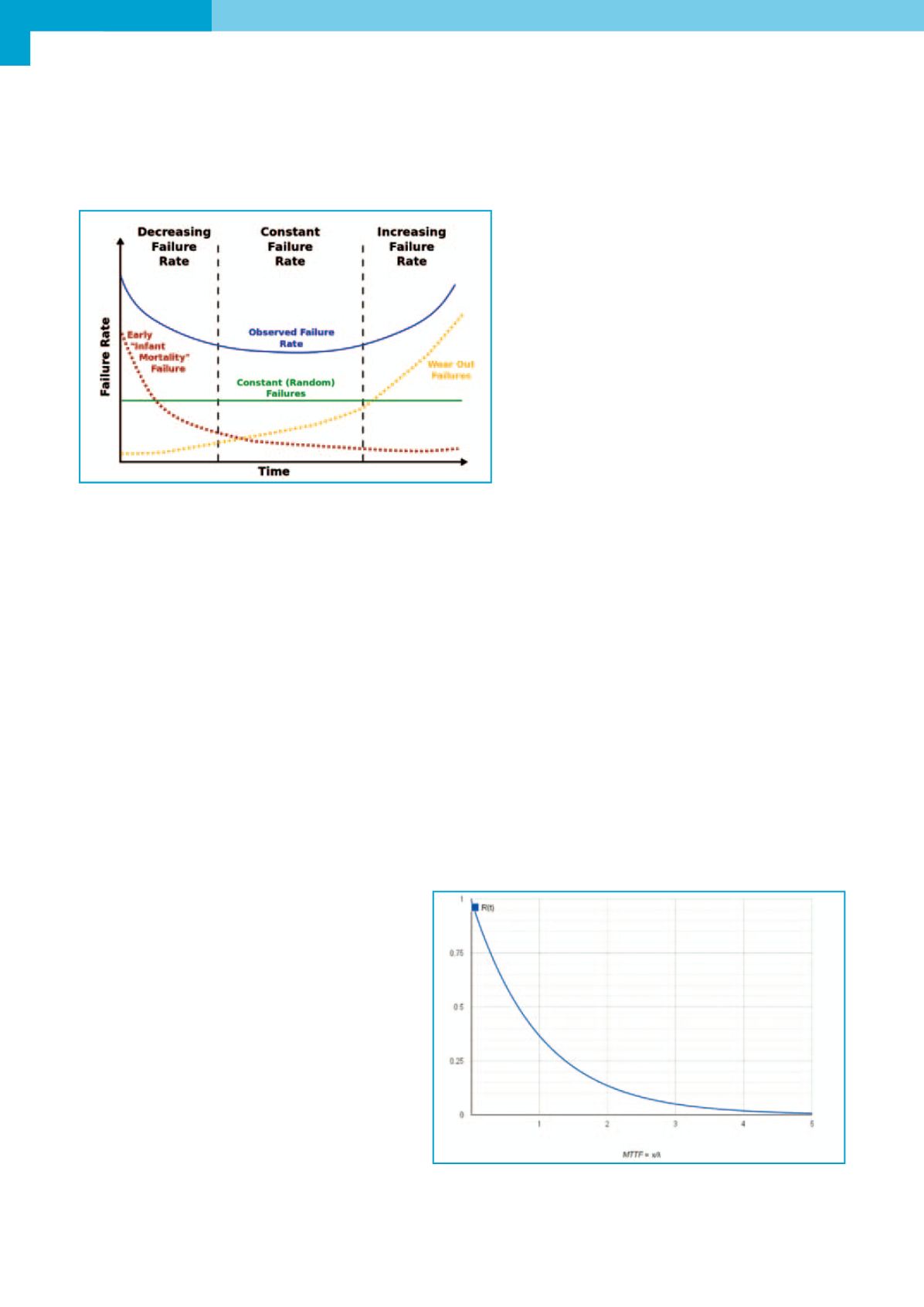

Fig. 2 – In questa curva è riportata la probabilità di corretto funzionamento di un

componente in funzione del tempo