POWER

RELIABILITY

39

- ELETTRONICA OGGI 456 - SETTEMBRE 2016

i componenti utilizzati devono anche essere qualificati per

garantire prestazioni conformi alle specifiche dopo essere stati

sottoposti a temperature di saldatura a riflusso più alte e tempi

di immersione (soak time) più lunghi.

… o sovra-specificando il progetto

Oltre a un progetto elettrico “prudente”, i produttore di ali-

mentatori possono intraprendere altre azioni per aumentare

l’affidabilità complessiva.

L’impiego di componenti intrinsecamente più affidabili – grazie

alle loro proprietà fisiche, al loro progetto, ai materiali utilizzati

o ai processi di produzione e collaudo utilizzati – può ridurre

drasticamente il rischio complessivo, a fronte di un inevitabile

aumento dei costi. Nel caso degli alimentatori, il componente

più soggetto ai guasti è il condensatore e di conseguenza l’u-

tilizzo di condensatori caratterizzati da una durata più lunga

avrà effetti sicuramente positivi.

Una seconda opzione è l’uso del concetto di ridondanza. Come

si evince osservando il grafico di figura 3, le probabilità che

più di una unità possa guastarsi sono alquanto scarse. Ad

esempio, se l’affidabilità di ogni singola unità è pari a 0,99, la

probabilità che entrambe le unità si guastino è pari a 0,9999 in

un progetto dove N=1.

Come già affermato nella parte iniziale dell’articolo, solo il 37%

degli alimentatori sarà funzionante una volta superato il tempo

previsto dall’ MTTF. Con l’aggiunta di un alimentatore, il 60%

dei sistemi potrà contare su almeno un alimentatore funzio-

nante una volta trascorso il medesimo periodo di tempo. Estre-

mizzando questo calcolo, nel caso il progetto prevedesse cin-

que alimentatori, oltre il 50% dei sistemi potrà disporre di un

alimentatore funzionante dopo un tempo pari a volte il valore

del MTTF. La ridondanza N+1 comporta costi iniziali più

alti ma prevede la possibilità di eseguire la sostituzione “a

caldo” (hot-swap) per sostituire l’unità guasta.

Oltre a ciò, l’impiego di componenti in condizioni ope-

rative in cui i valori delle specifiche sono molto inferiori

rispetto a quelli nominali rappresenta un metodo relativa-

mente semplice per aumentare l’affidabilità.

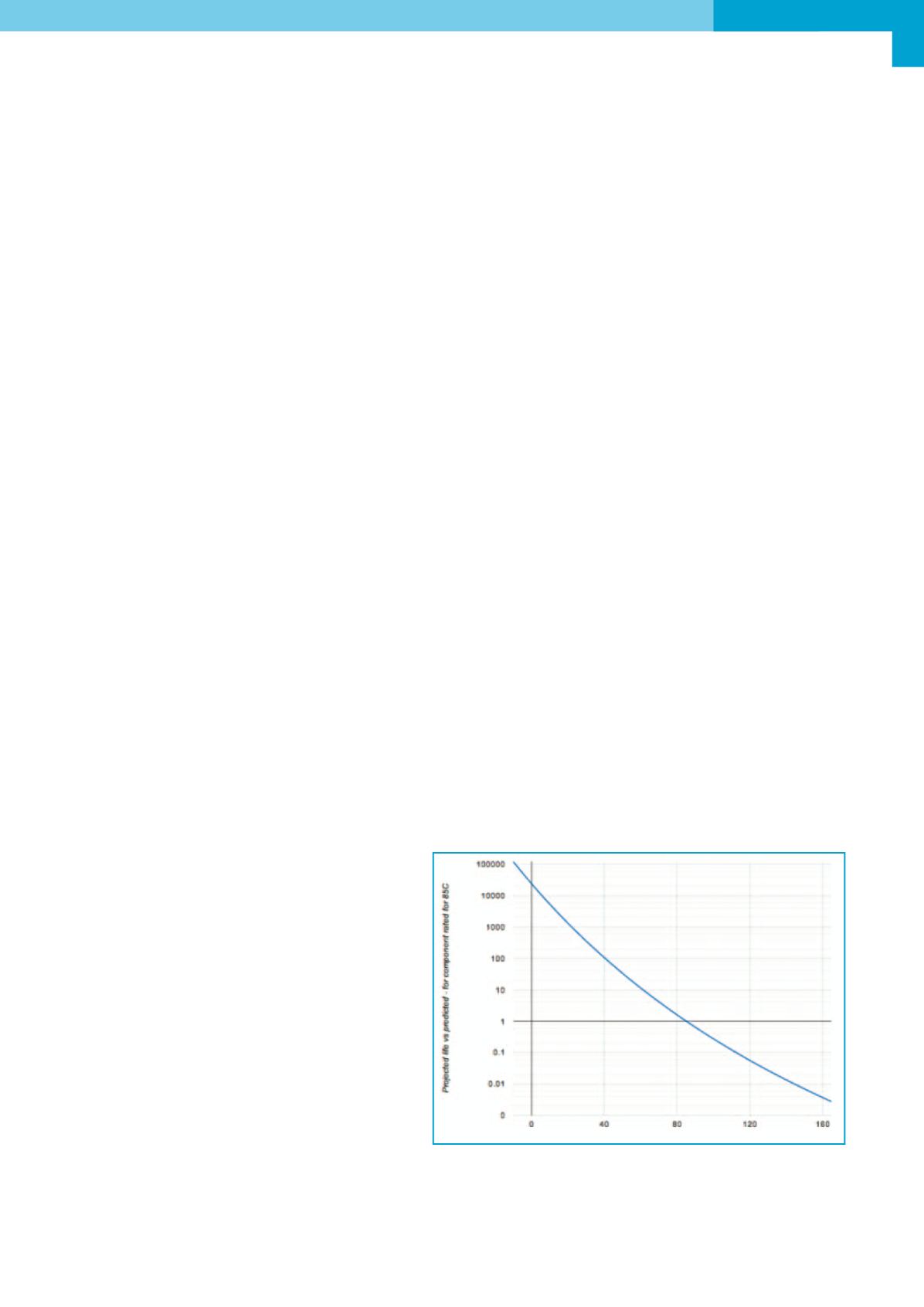

Se si esamina ad esempio la temperatura, un compo-

nente specificato per funzionare in maniera affidabile a

85 °C potrà garantire un aumento significativo della sua

durata operativa se utilizzato a 55 °C. in linea di principio

la durata di un componente raddoppia per ogni decre-

mento di 10 °C della temperatura.

Il metodo più diretto per aumentare l’affidabilità e mini-

mizzare la temperature e i cicli di temperatura. La relazio-

ne che intercorre tra temperatura e durata è basata su un

adattamento dell’equazione di Arrhenius:

A

R

= e

((Ea/k).(1/T1-1/T2))

Dove:

Ea = energia di attivazione per i processi che portano all’in-

sorgere del guasto che varia tipicamente da 0,8 eV a 1,0 eV

k = costante di Boltzman, pari a 8,617x10

-5

ev k

-1

T = temperature (

o

K) - tipicamente si fa riferimento alla tempe-

rature ambiente (298,15

o

K, 25

o

C)

Data la dipendenza dalle modalità di montaggio, dal conteni-

tore, dalle condizioni ambientali, dal tipo di raffreddamento

(attivo o non attivo) e da altri fattori, questo parametro non può

solitamente essere controllato direttamente da un OEM.

L’ultimo aspetto da prendere in considerazione è la prova di

burn-in. Esaminando la figura 1, si può vedere che i guasti si

possono verificare con maggiore probabilità durante la fase

iniziale della vita di un prodotto che non nel corso della vita

operativa. Con questa prova è possibile eliminare tutte quelle

unità che potrebbero guastarsi prematuramente una volta

installate sul campo, con conseguenze negative sul livello di

affidabilità complessivo.

Il progetto di un alimentatore affidabile, in definitiva, non è un

compito semplice in quanto richiede una notevole attenzione

in tutte le fasi del ciclo di sviluppo: dall’analisi al progetto, dalla

scelta dei component alla produzione, dal collaudo all’installa-

zione finale.

L’affidabilità non è legata a una singola fase, ma al contrario

sono molti i fattori che possono contribuire a ridurre l’affidabi-

lità dell’alimentatore.

Quando un costruttore analizza l’affidabilità prevista del pro-

dotto, è importante la massima omogeneità a livello di data-

base, modelli, condizioni ambientali e produzione al fine di

ottenere risultati utili da utilizzare per eseguire un confronto

tra differenti alimentatori e topologie di implementazione.

Fig. 4 – Effetto della temperatura sulla durata prevista di un dispositivo. il grafi-

co fa riferimento a un componente caratterizzato da una temperatura nominale

di 85 oC e un’energia di attivazione (Ea) of 1,0 eV