POWER

RELIABILITY

38

- ELETTRONICA OGGI 456 - SETTEMBRE 2016

getto ottimale tiene contro di questi fattori e prevede tutte le

necessarie azioni finalizzate a minimizzare la loro comparsa e

il loro impatto.

Le sollecitazioni di tipo termico possono essere di due tipi:

statiche e dinamiche. Le sollecitazioni termiche statiche, dove

gli alimentatori vengono fatti funzionare a elevate temperatura,

comportano il deterioramento dei componenti e dei materiali

che li costituiscono. I condensatori bulk (o meglio il liquido

elettrolitico) possono iniziare ad asciu-

garsi oppure la sigillatura può essere sot-

toposta a notevoli sollecitazioni, mentre

anche i rivestimenti dei resistori possono

iniziare a deteriorarsi e a rompersi. Le

aree di interconnessione e accoppiamen-

to possono espandersi e dar luogo a

fenomeni di disadattamento.

Le sollecitazioni dinamiche sono associa-

te a cicli di raffreddamento/riscaldamento

che provocano fenomeni di contrazione/

espansione responsabili del verificarsi di

micro-fratture.

La gravità delle sollecitazioni meccaniche

dipendono dalle modalità e dal luogo in

cui l’alimentatore verrà installato e fatto funzionare. Queste

sollecitazioni possono causare guasti di natura sia intermitten-

te sia permanente poiché le fratture che si sono sviluppate e i

collegamenti del circuito iniziano ad allargarsi e, in alcuni casi,

a ricomporsi.

Le sollecitazioni elettriche sono rappresentate da qualsiasi

tensione, corrente o altri parametri applicati al dispositivo.

Sollecitazioni eccessive si generano nel momento in cui un

componente viene fatto funzionare a valori superiori rispetto a

quelli nominali, a causa di una scelta poco oculata o a un even-

to specifico. Ad esempio la tensione nominale di un conden-

satore potrebbe essere 100 VDC ma durante il funzionamento

potrebbe verificarsi uno spike di tensione di 150 VDC.

Migliorare l’affidabilità di un alimentatore tramite

la progettazione…

Ovviamente il progetto e la topologia dovrebbe essere studiati

in maniera oculata garantendo un adeguato livello di affida-

bilità. È necessario tener conto di molti fattori come gli effetti

dei transitori della linea e del carico così come del rumore. Il

progettista deve inoltre determinare con attenzione i valori

minimi/massimi dei parametri dei componenti per garantire

un funzionamento affidabile (un valore tipico è praticamente

privo di significato), così come quelli dei parametri critici che

vengono considerati di minore importanza, come ad esempio

il coefficiente di temperatura di alcuni valori.

Si è già sottolineata la necessità di gestire le temperature ope-

rative, per cui l’analisi termica del progetto e la sua implemen-

tazione fisica sono aspetti critici.

La simulazione SPICE (Simulation Program with Integrated

Circuit Emphasis) o metodi analoghi di modellazione del pro-

getto sono operazioni essenziali, per cui è necessario utilizzare

modelli realistici e non semplificati dei componenti, delle sche-

de PCB e delle piste per la verifica delle prestazioni statiche e

dinamiche. Nella scelta dei componenti è necessario adottare

una strategia prudente, prevedendo margini aggiuntivi per i

valori sia iniziali sia di lungo termine per

molti dei valori delle loro specifiche. Inol-

tre nella stesura del layout è necessario

tener contro del fatto che molti alimen-

tatori devono gestire flussi di corrente di

notevole intensità, dell’ordine di 10, 20A o

ancora più elevati.

La fase successiva ala progettazione è la

scelta dei componenti specifici. Poiché

risulta praticamente impossibile distin-

guere un’unità di qualità scadente o con-

traffatta, la credibilità del produttore è

l’elemento chiave. I componenti, inoltre,

devono risultare compatibili con il pro-

cesso produttivo e bisogna prevede, lad-

dove richiesto, linguette di montaggio, punti di collegamento

di larghezza adeguata e conduttori “robusti” oppure morsetti

a vite.

Per consentire l’adozione delle metodologie DFM (Design For

Manufacturability), anche il processo di saldatura utilizzato

per la realizzazione dell’alimentatore deve essere preso in

considerazione. Mentre i profili di temperatura della saldatura

a riflusso sono chiaramente definiti, le normative relative ai

componenti e alla saldatura senza piombo (lead-free) preve-

dono un profilo differente per la saldatura a riflusso e tutti

CUI adotta le migliori proce-

dure per garantire la massima

affidabilità dei propri alimen-

tatori. Ulteriori informazioni

sui prodotti della società e

sulle modalità di utilizzo per

incrementare l’affidabilità dei

sistemi sono disponibili all’in-

dirizzo:

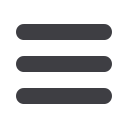

www.cui.comFig. 3 – Effetto della ridondanza sull’MTTF