21

- ELETTRONICA OGGI 453 - APRILE 2016

TECH INSIGHT

ACOUSTIC SENSOR

di funzionamento ne con-

sentono l’implementazione

in capsule chiuse ermeti-

camente insieme a un tra-

smettitore RF che possono

essere installate in luoghi

critici come condotti per

l’olio, pozzi, droni, apparec-

chiature medicali indossa-

bili e robot satellitari, oltre

che nei superaccessoriati

terminali mobili che voglio-

no offrire prestazioni garan-

tite in qualsiasi condizione

d’utilizzo.

In pratica, applicando una

debole tensione di polariz-

zazione a un piezoelettrico

questo oscilla vibrando a

una frequenza di risonanza

stabile che dipende dalla

sua massa e dal suo volume,

ma quando viene investito

da un’onda elettromagneti-

ca una parte dell’energia di

quest’ultima viene trasferita

al reticolo metallico che au-

menta o diminuisce di con-

seguenza la frequenza della

sua vibrazione.

L’entità della differenza di

frequenza dipende dalle

caratteristiche di entrambi

perché vi sono reticoli me-

tallici con legami più debo-

li solo in prossimità delle

loro superfici esterne ma

ce ne sono anche con uno

spesso ma limitato strato

superficiale di atomi elastici

e ce ne sono anche di ela-

stici in tutto il loro volume.

Quando sono colpiti da una

radiazione con sufficiente

energia possono formarsi

delle onde vibrazionali che

nei tre casi si dicono rispet-

tivamente superficiali, bulk

o di volume, ma dato che

nei MEMS il volume dell’e-

lemento oscillante è molto

piccolo si possono ragione-

volmente chiamare bulk tut-

te le onde acustiche diffuse

che non siano superficiali.

Dal punto di vista applica-

tivo la differenza è che per

catturare le SAW si usano

componenti essenzialmente

planari che si accontentano

di poca energia ma sono più

difficili da gestire mentre

per le BAW occorrono due

elettrodi MEMS capacitivi

fabbricabili con processi

a basso costo che offrono

maggior robustezza e mi-

gliore versatilità applicativa.

Giroscopi BAW

Il processo brevettato da

Qualtré per la fabbricazio-

ne dei suoi giroscopi BAW

si chiama High-Aspect Ra-

tio Poly- and Single-crystal

Silicon, o HARPSS, ed è

caratterizzato dall’elevata

frequenza di risonanza de-

gli elementi sensibili MEMS

e da un costo conveniente

in rapporto all’affidabilità e

alla versatilità delle presta-

zioni offerte.

Rispetto ai giroscopi a dia-

pason (tuning-fork) ci sono

meno parti in movimento

e perciò i giroscopi BAW

sono maggiormente immu-

ni da urti e vibrazioni e più

precisi ed esenti da errori

anche a bordo dei vettori

spaziali e in tutte le appli-

cazioni

particolarmente

critiche.

Questi vantaggi si eviden-

ziano soprattutto nei di-

spositivi di sicurezza e na-

vigazione automotive, nella

stabilizzazione immagini e

nella robotica di precisione.

In pratica, i giroscopi MEMS

funzionano rilevando la

forza di Coriolis impressa

alle loro masse oscillanti

dai movimenti rotazionali

del telaio di appoggio e poi

compensandola con un op-

portuno circuito capacitivo

e una retroazione che rialli-

nea istantaneamente il rife-

rimento del MEMS.

I giroscopi concepiti al Ge-

orgia Institute of Techno-

logy Integrated MEMS La-

boratory e ora prodotti da

Qualtré sono fatti con un

disco di silicio cristallino

con 600 µm di diametro e

35 µm di spessore, ai bor-

di del quale viene rilevata

la frequenza dei modi vi-

brazionali delle onde acu-

stiche di tipo bulk che lo

attraversano. Come si vede

nella figura che ne illustra

il funzionamento, le rota-

zioni destrorse o sinistror-

se causano una variazione

della frequenza di vibra-

zione rispetto a quella di

risonanza che misura con

grande precisione l’entità

della rotazione angolare im-

posta e grazie a ciò si può

poi compensarne l’effetto

per correggere l’assetto del

disco e mantenerlo allinea-

to. La novità introdotta dai

processi HARPSS consiste

nel realizzare gli elettrodi

capacitivi per la misura del-

la frequenza vibrazionale

in polisilicio grandi esatta-

mente 35 µm come il disco

ma con un gap capacitivo

di appena 200 nm ottenuto

senza bisogno di sofisticate

e costose tecniche di lito-

grafia ma usando proces-

si di fabbricazione MEMS

standard a basso costo.

Ciò comporta una sensibili-

tà di risposta notevole con

un’uscita fino a ±600 mV

e una linearità garantita in

0,05% sull’intero range delle

velocità angolari rilevabili di

±1500°/s (gradi al secondo),

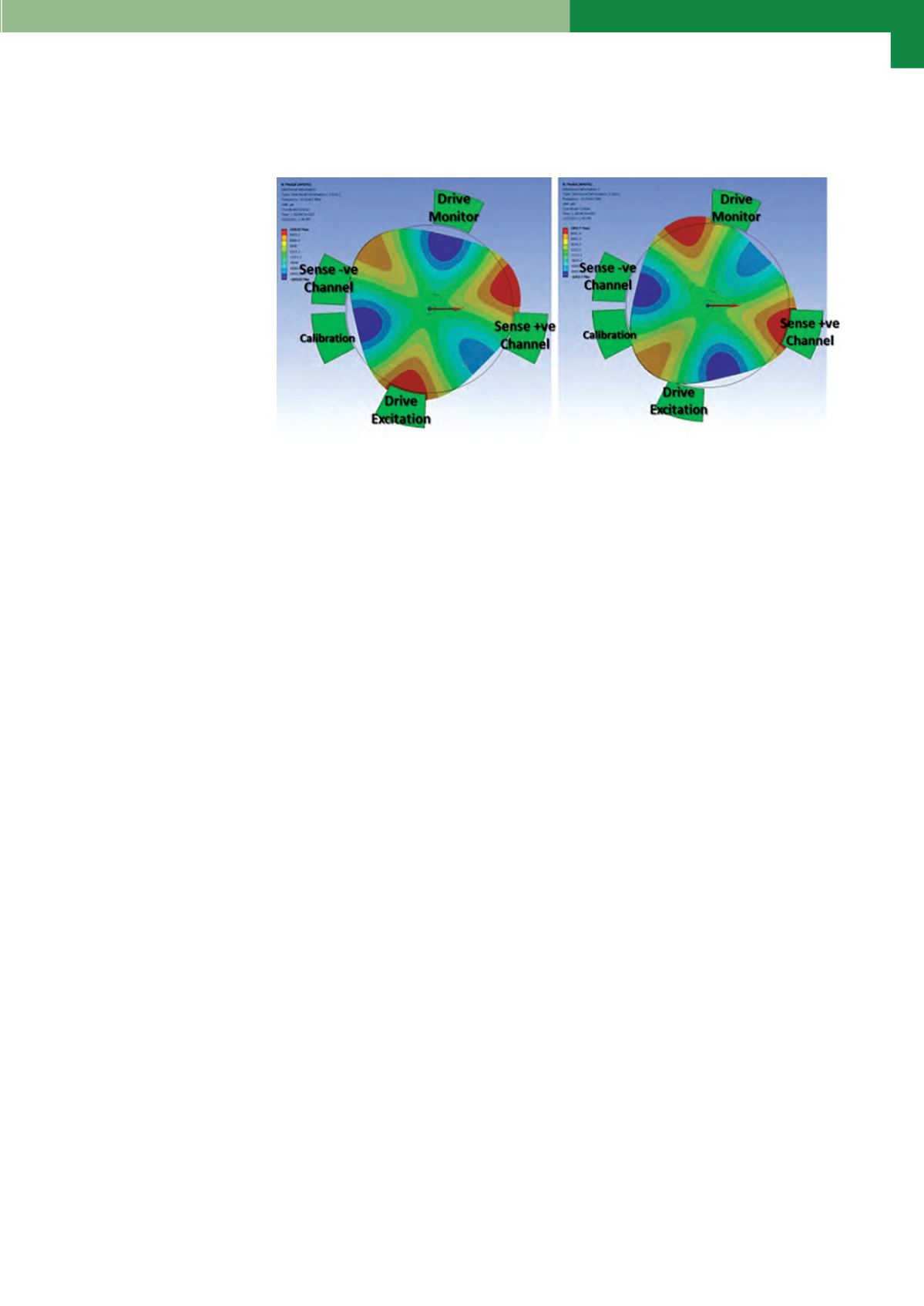

Fig. 3 – La rotazione destrorsa o sinistrorsa del disco causa lo spostamento della frequenza di vibrazione

rispetto a quella di risonanza misurando con grande precisione il movimento angolare