POWER

ENCODER TECHNOLOGY

30

- ELETTRONICA OGGI 451 - GENNAIO/FEBBRAIO 2016

linee in modo da creare un condensatore variabile configurato

come una coppia trasmettitore/ricevitore. Nel momento in cui

l’encoder ruota il movimento dell’elemento collegato all’albero

motore modula l’uscita in modo da produrre un segnale unico

e predicibile. L’encoder integra un circuito ASIC (Application

Specific Integrated Circuit) che interpreta questo segnale e lo

utilizza per calcolare la posizione dell’albero e la direzione di

rotazione per generare le uscite in quadratura standard. Con

l’ausilio di un processore presente a bordo, il circuito ASIC e un

microprocessore possono operare in sinergia per generare us-

cite più complesse come ad esempio gli impulsi di commutazi-

one necessari per i motori BLDC (in continua senza spazzole) o

le uscite seriali negli encoder assoluti.

Il principio di funzionamento di tipo capacitivo consente agli

encoder di preservare l’accuratezza in ambienti dove è pre-

sente sporcizia o polvere come ad esempio in un magazzino, in

uno stabilimento produttivo o in un’apparecchiatura situata in

ambienti esterni. Come gli encoder magnetici, anche quelli di

tipo capacitivo possono essere immersi in fluidi non conduttivi

come i lubrificanti. Ciò, oltre a evitare il ricorso a costose sig-

illature del disco, consente di minimizzare gli oneri legati alla

pulizia o alla sostituzione del disco, spesso necessaria quando

si usano gli encoder ottici. Nel contempo gli encoder capacitivi

garantiscono un’accuratezza del tutto paragonabile, se non su-

periore, rispetto a quella offerta dai dispositivi realizzati con le

altre tecnologie: l’accuratezza tipica di un encoder capacitivo

è di 0,2°.

Un ulteriore vantaggio degli encoder capacitivi è la possibilità

di regolare in modo dinamico la risoluzione. Gli encoder di tipo

ottico, per contro, hanno una risoluzione fissa per cui nel caso

sia richiesta una diversa risoluzione è necessario utilizzare un

encoder differente. La risoluzione regolabile non sono garan-

tisce vantaggi in fase di sviluppo, consentendo ai progettisti

di apportare qualsiasi modifica al prototipi in modo semplice

e rapido, ma contribuisce anche a una più efficiente gestione

della catena di fornitura in produzione permettendo l’uso di

un’unica SKU - (Stock-Keeping Unit – articolo da tenere a mag-

azzino) per più controlli motore caratterizzati da una differente

risoluzione. L’alloggiamento dell’encoder è stato progettato

per semplificare l’assemblaggio e supportare varie opzioni di

montaggio. Oltre a ciò sono previste boccole di adattamento

per consentire l’installazione dell’encoder su alberi di differenti

diametri.

Risparmio energetico e migliore efficienza Gli encoder della

serie AMT richiedono correnti di valore molto basso: alcuni

modelli assorbono una corrente inferiore a 10 mA in corrispon-

denza del livello di risoluzione più elevato. In un sistema a quat-

tro motori operanti a 5V ciò corrisponde a una potenza di 0,2W.

A questo punto è utile ricordare che gli encoder di tipo mag-

netico e ottico possono assorbire correnti di valore molto più

elevato, il che comporta un sensibile incremento del consumo

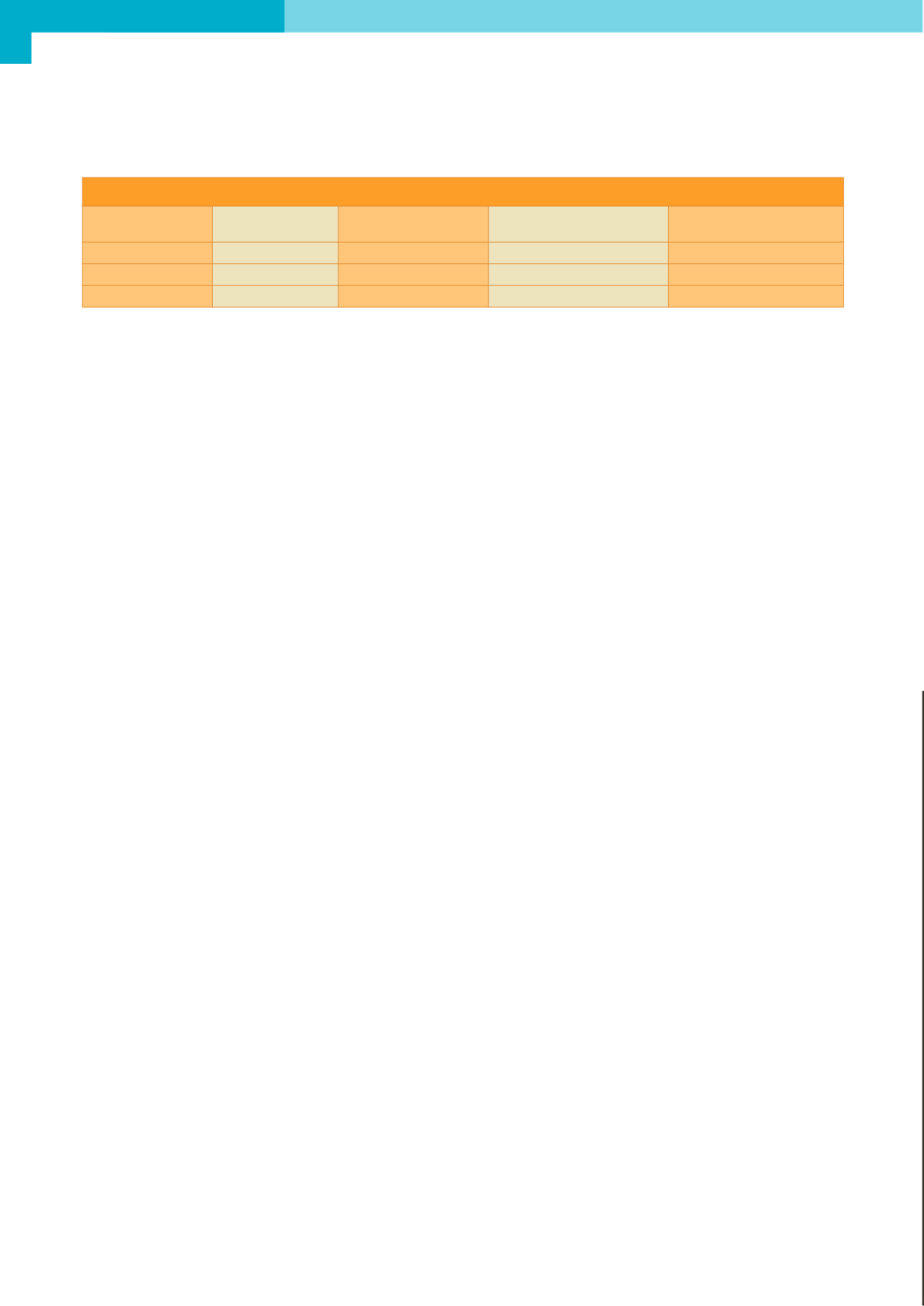

di potenza complessivo di un sistema con più motori. Nella ta-

bella 1 è riportata la potenza consumata dagli encoder in un

sistema con quattro motori, come ad esempio un drone o un

robot mobile, confrontando le prestazioni degli encoder capac-

itivi della famiglia AMT di CUI con quelle di encoder di tipo ot-

tico e magnetico.

Gli encoder capacitivi si propongono come una soluzione più

efficiente in termini energetici e offrono ai progettisti una mag-

giore libertà nella gestione del limitato budget di potenza dei di-

spositivi mobili e alimentati a batteria. Oltre a ciò, la corrente di

funzionamento di un encoder capacitivo è indipendente dalla

risoluzione impostata, così da permettere l’ottimizzazione delle

impostazioni dell’encoder senza compromettere il consumo di

potenza dell’applicazione.

Quando accoppiati con un motore BLDC, gli encoder capaci-

tivi consentono di effettuare in modo semplice e veloce l’azzer-

amento digitale per allineare i segnali U, V e W dell’encoder

con gli avvolgimenti del rotore. Per allineare un encoder ottico

il rotore è solitamente bloccato in una posizione nota e il dis-

co è allineato fisicamente. Quindi si procede all’inversione del

moto (back-driving) del motore mentre con un oscilloscopio si

verifica il corretto allineamento della forza controelettromotrice

(back-EMF) e dei punti di attraversamento dello zero dell’en-

coder. Si tratta di un processo iterativo che può richiedere

un tempo compreso tra 15 e 20 minuti e potrebbe non elim-

inare completamente alcuni errori di lieve entità. Questi errori

impediscono al motore di funzionare alla massima efficienza,

sprecando “preziosa” energia della batteria. È anche possibi-

le che l’impossibilità di ottimizzare l’allineamento costringa il

progettista a sovra-specificare il motore per ottenere la coppia

desiderata.

Per contro l’azzeramento digitale ottenuto programmando l’en-

coder mediante un applicativo software assicura sempre un

allineamento perfetto. Questo processo richiede pochi secondi

ed elimina qualsiasi variabilità tra le diverse unità. Al motore

viene fornita energia per bloccare il rotore nella posizione de-

siderata e l’encoder viene impostato a zero in questa posizione

utilizzando un singolo comando: Nessun altro tipo di strumento

è richiesto. Grazie all’allineamento accurato e ripetibile, questa

Tabella 1 – Confronto dei consumi di potenza di encoder realizzati con differenti tecnologie

Encoder (modello)

Tecnologia

Tensione

di funzionamento

Corrente assorbita

alla massima risoluzione

Potenza richiesta

in un sistema a 4 motori

AMT10

Capacitiva

5V

6mA

0,12W

Concorrente 1

Ottica

5V

85mA

1,7W

Concorrente 2

Magnetica

5V

160mA

3,2W