POWER

COOLING FANS

42

- ELETTRONICA OGGI 447 - LUGLIO/AGOSTO 2015

fondamentale per il suo corretto e affidabile funzionamento.

Se la ventola non può essere situata proprio sul PSU, o se

l’intero flusso d’aria non può essere diretto sull’alimentato-

re, dovrà essere selezionata una ventola di una categoria

superiore. Alcune fan specificano la loro velocità in piedi

lineari al minuto (LFM). Altre la dichiarano in piedi cubi al

minuto (CFM) o metri cubi all’ora (m

3

/hr). Per convertire le

due unità di misura, bisogna conoscere l’area della sezione

trasversale del sistema di ventilazione.

Per un alimentatore a ventilazione forzata, la portata d’a-

ria richiesta può essere data sia come velocità specifica, in

LFM, sia in volume specifico in CFM. L’unico modo affidabile

per la conversione delle due misure è utilizzare l’area della

sezione trasversale del power supply.

Le apparecchiature con ventole hanno spesso filtri per

evitare che la polvere indesiderata entri nel dispositivo. Il

filtro però aggiungerà una resistenza del flusso d’aria che

contribuirà alla perdita di pressione e inoltre dovrà essere

considerato anche lo sporco che si verrà a depositare su

di esso, con una perdita di pressione significativamente più

alta, quindi una ventola adatta nel funzionamento iniziale

potrebbe risultare una scelta sbagliata dopo un certo pe-

riodo di tempo. Per questo motivo, i filtri antipolvere devono

essere regolarmente puliti o sostituiti.

L’accoppiamento della ventola con l’involucro può dar luo-

go a un rumore udibile. Alcune applicazioni non possono

tollerare alcun rumore, ad esempio in alcune applicazioni

ospedaliere, studi di registrazione e così via. Comunque,

anche in ambienti rumorosi, generalmente si sceglie di mi-

nimizzare il rumore percepibile. Questo può essere fatto con

vari metodi. In primo luogo, utilizzando una ventilazione con

cuscinetti di alta qualità. Le ventole con cuscinetti a sfera

sono generalmente più silenziose di quelle con cuscinetti a

manicotto e hanno il vantaggio di una maggiore durata. Na-

turalmente, ci sono anche ventole riempite di olio all’interno

dei manicotti, che possono nascondere questo svantaggio.

Inoltre, per un dato volume di aria richiesto, un ventilatore

grande è generalmente più silenzioso di un ventilatore pic-

colo a causa della ridotta velocità necessaria della pala. Si

deve tener conto anche di qualsiasi rumore generato dalle

pale quando passano vicino a una componente fissa del

ventilatore, come ad esempio i supporti di questo o le pro-

tezioni per le dita. Se le protezioni possono essere separa-

te, anche leggermente, dalle pale del ventilatore, il rumore

viene ridotto.

Un altro metodo per ridurre il rumore è ridurre la tensione

di alimentazione della ventola. I ventilatori sono caratte-

rizzati da un range di tensioni di ingresso e, in quelli con

alimentazione DC, solitamente la loro velocità è dipenden-

te dalla tensione continua fornita. Una ventola che gira più

lentamente emette quindi meno rumore udibile.

Poiché la gestione termica dei moderni alimentatori sta

diventando sempre più importante a causa della riduzio-

ne dei dissipatori di calore e dell’aumento della densità di

potenza, i datasheet ora contengono le informazioni sulle

specifiche temperature massime dei componenti critici, es-

senziali ai progettisti così da assicurare una temperatura di

lavoro dei PSU non troppo elevata. Una volta che il sistema

di ventilazione è stato scelto con il metodo descritto in pre-

cedenza, dovrebbe essere fatto un controllo finale andan-

do a misurare le temperature di questi componenti critici

nell’applicazione reale. Se la temperatura dei componenti

dovesse superare il valore indicato nel datasheet, allora si

dovrebbero riesaminare il flusso d’aria e la sua direzione.

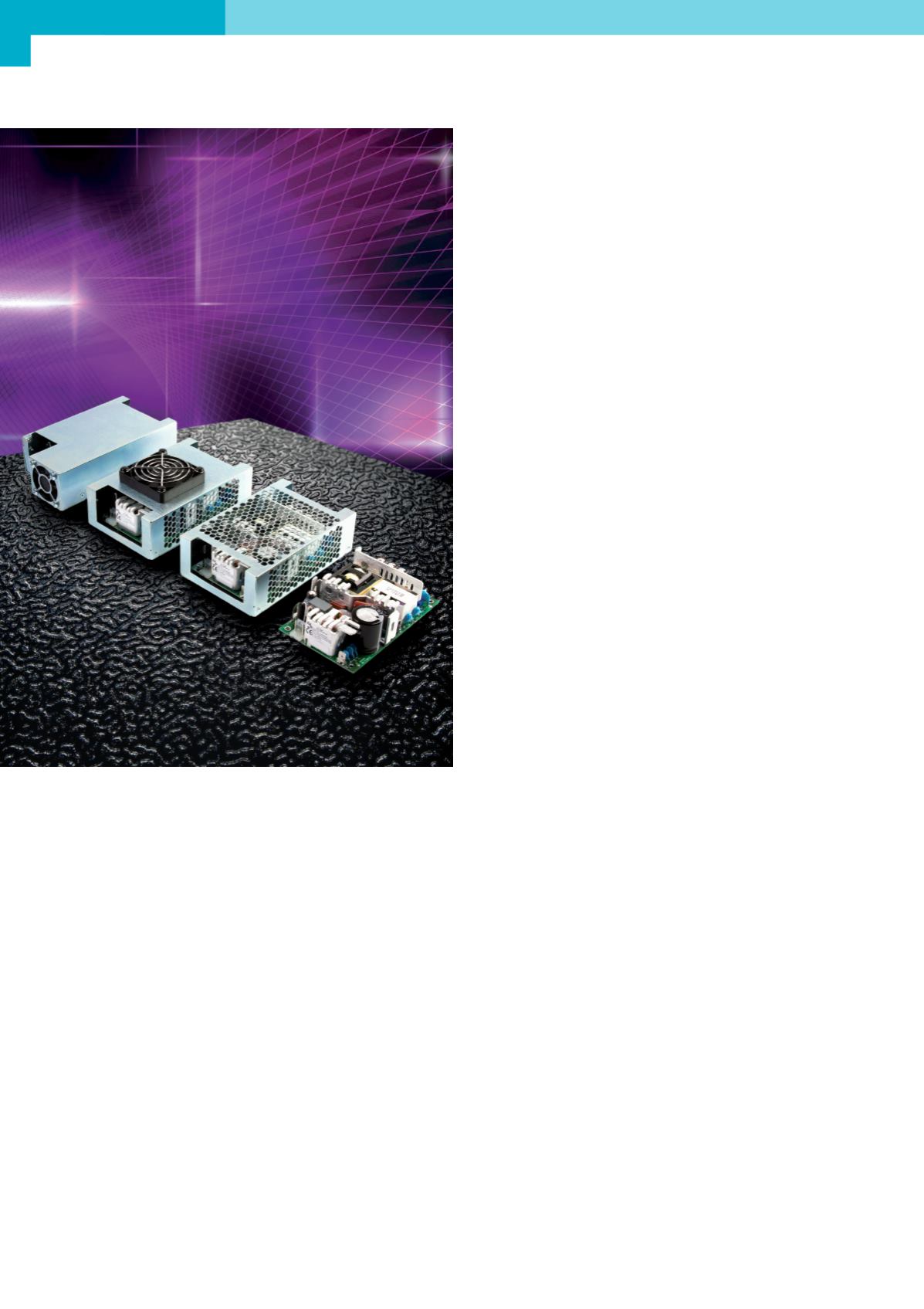

Un esempio di alimentatore con un raffreddamento ad aria

forzata è GCS250 di XP Power, con un flusso d’aria richiesto

di soli 7 CFM. Rispetto a molti concorrenti nel settore, alcuni

dei quali hanno bisogno fino a 30 CFM, i bassi livelli di ven-

tilazione richiesti aiutano GCS250 a mantenere al minimo il

rumore percepibile.

n

Fig. 3 – GCS250 di XP Power richiede un flusso d’aria di soli 7 CFM