POWER

COOLING FANS

41

- ELETTRONICA OGGI 447 - LUGLIO/AGOSTO 2015

sitivo. Come regola generale, una riduzione di 10

°

C della

temperatura di funzionamento dei condensatori elettrolitici

comporta un raddoppio del loro lifetime.

Bisogna poi considerare la massima temperatura ambiente

dove verrà posta l’apparecchiatura in cui è contenuto l’ali-

mentatore e la differenza tra questa e la massima del PSU.

Ad esempio, se il power supply è in grado di operare a una

temperatura ambiente di 50

°

C, e se l’apparecchiatura è de-

stinata a essere utilizzata in un ambiente non climatizzato

in cui la temperatura potrebbe raggiungere i 40

°

C, allora il

massimo aumento consentito all’interno dell’apparecchio

è di 10

°

C

.

Il passo successivo è stabilire la quantità di potenza da dis-

sipare. La potenza totale dissipata all’interno dell’involucro

è la somma della potenza assorbita dal carico più le perdite

dell’alimentazione come il calore dissipato. Ad esempio, se

il carico normalmente è di 260W e supponendo che l’ali-

mentatore ha un efficienza del 80%, la dissipazione totale

di calore è 260W/0.8 cioè 325W.

Successivamente può essere calcolato il volume d’aria ri-

chiesto. C’è una semplice formula universale utilizzata per

il flusso d’aria, necessario a mantenere un determinato

aumento di temperatura per una data quantità di potenza

dissipata, con una costante pari a 2.6.

La formula

è

:

Nell’esempio, il flusso d’aria necessario dovrebbe essere

2.6 * 325W / 10

°

C = 84.5m

3

/hr

Sfortunatamente, la soluzione non è così semplice, questo

perché utilizzando il flusso d’aria calcolato nella soluzione

sopra si andrebbe a selezionare una ventola con questo

airflow, ma questo valore è dato in aria libera, e in realtà un

involucro ha una naturale resistenza al flusso d’aria cono-

sciuta come caduta di pressione o perdita che diminuirà le

prestazioni della ventola.

La perdita di pressione sarà differente per ogni applicazio-

ne a causa delle dimensioni del PCB e delle caratteristi-

che del flusso d’aria come la posizione, le dimensioni delle

aperture, la sua area trasversale dove fluisce all’interno

dell’involucro e così via. Inoltre la soluzione si complica

a causa della dipendenza della perdita di pressione dalla

velocità dell’aria che attraversa il contenitore e che, a sua

volta influenza la velocità dell’aria. Una maggiore velocità

dell’aria provocherà una perdita di pressione più elevata,

ma una perdita di pressione più elevata ridurrà la veloci-

tà dell’aria. Se non viene fatta una accurata selezione del

sistema di ventilazione, la ventola potrebbe diventare inu-

tile in un’applicazione in cui la perdita di pressione e la

velocità dell’aria raggiungono un punto di equilibrio che

è inferiore al livello richiesto per rimuovere il calore dal

contenitore.

Sarebbe troppo complesso determinare la perdita di pres-

sione reale per ogni applicazione, in quanto richiederebbe

la conoscenza dettagliata delle equazioni fluidodinamiche,

ma può essere approssimata utilizzando la curva caratteri-

stica del dispositivo illustrata nella figura 1. Questo sarà un

punto di partenza che potrà essere utilizzato per ulteriori

valutazioni.

Se si considera la portata d’aria calcolata in precedenza, la

curva indica un perdita di pressione di 11Pa. Si sa quindi

che è richiesta una ventola in grado di generare un flus-

so d’aria di 84.5m

3

/hr in una perdita di pressione di 11Pa.

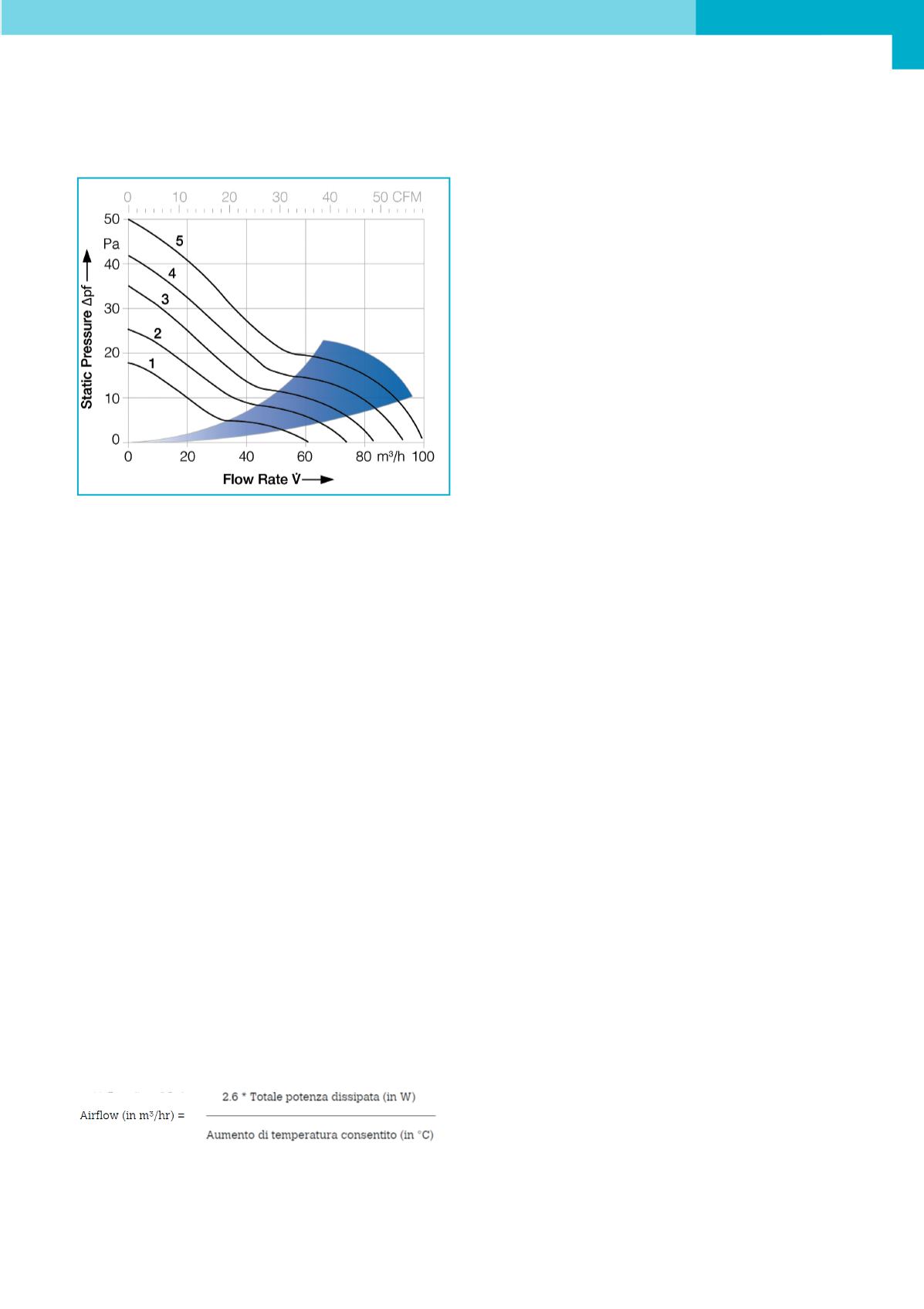

Ogni produttore di sistemi di ventilazione pubblica un gra-

fico, per ogni sua ventola, in cui indica il flusso d’aria a

differenti perdite di pressione. Nell’esempio che segue (Fig.

2) sono date le curve per 5 ventole. Il cono colorato mostra

il campo di funzionamento ottimale per ognuna delle ven-

tole. Nell’esempio, dovrebbe essere utilizzata la fan numero

5 per garantire un flusso d’aria richiesto di 84.5m

3

/hr con

una pressione di 11Pa.

Una volta stabilito il flusso d’aria e la perdita di pressione,

rimangono alcune altre considerazioni a cui pensare.

Come detto in precedenza, per il raffreddamento genera-

le dell’apparecchiatura, la ventola può essere posizionata

ovunque, purché l’aria fluisca attraverso le sorgenti di ca-

lore. Tuttavia, in un alimentatore progettato a ventilazione

forzata, la quantità d’aria che scorre nell’alimentazione è

Fig. 2 – Portata d’aria delle ventole a diverse pressioni dell’aria