POWER

COOLING FANS

40

- ELETTRONICA OGGI 447 - LUGLIO/AGOSTO 2015

L’impiego di ventole

nel raffreddamento

degli alimentatori

D

issipare il calore all’interno di uno spazio chiuso

provoca un incremento della temperatura ambiente

all’interno di questo.

Se all’interno del dispositivo si hanno un alimentatore e il

suo carico, che può essere un PCB, la temperatura dell’a-

ria all’interno del contenitore aumenterà a causa del calore

dissipato da entrambi, dando luogo a un ulteriore riscalda-

mento del PSU e del PCB, eventualmente anche oltre le loro

temperature massime.

Questa situazione risulta grave, infatti il calore è la cau-

sa numero uno di inaffidabilità o riduzione del tempo di

vita di un circuito elettronico, dovuto al lifetime dei con-

densatori elettrolitici, fortemente legato alla loro tempe-

ratura di utilizzo.

Altri componenti, più diventano caldi, più si riduce la loro

affidabilità e, con la tendenza a creare alimentatori sempre

più piccoli e con sistemi di dissipazione ridotti, diventa mol-

to importante l’accurata gestione termica.

Il modo più semplice per far questo è utilizzare una ven-

tola per rimuovere il calore in eccesso all’interno dal

contenitore.

Alcuni alimentatori sono progettati per essere utilizzati

con raffreddamento forzato mediante l’uso di un sistema di

ventilazione. In questo caso, il flusso d’aria richiesto per il

raffreddamento sarà specificato nel datasheet. È importan-

te tenere presente che questo è il flusso d’aria necessario

all’alimentatore stesso in ogni suo punto. Solo una parte

dell’aria spinta dalla ventola, seguendo il percorso di minor

resistenza, raggiungerà effettivamente l’alimentazione dove

serve. Appositi deflettori interni possono contribuire a dire-

zionare l’aria lungo il percorso necessario a raggiungere e

a raffreddare i componenti.

Nel caso in cui il PSU sia progettato con un raffreddamen-

to a convezione, o dove l’apparecchiatura abbia bisogno di

funzionare a basse temperature, il flusso d’aria può essere

calcolato con passaggi di seguito descritti.

In primo luogo è necessario stabilire la temperatura mas-

sima di esercizio sia per l’alimentazione sia per l’elettroni-

ca, in cui possano lavorare in sicurezza. Per l’alimentazione

tipicamente può essere 50

°C

, legata alle certificazioni di

sicurezza o per avere un elevato tempo di vita del dispo-

Andrew Bryars

Applications engineering

Manager

XP PowerLa gestione termica dei moderni alimentatori sta

diventando sempre più importante a causa della

riduzione dei dissipatori di calore e dell’aumento

della densità di potenza

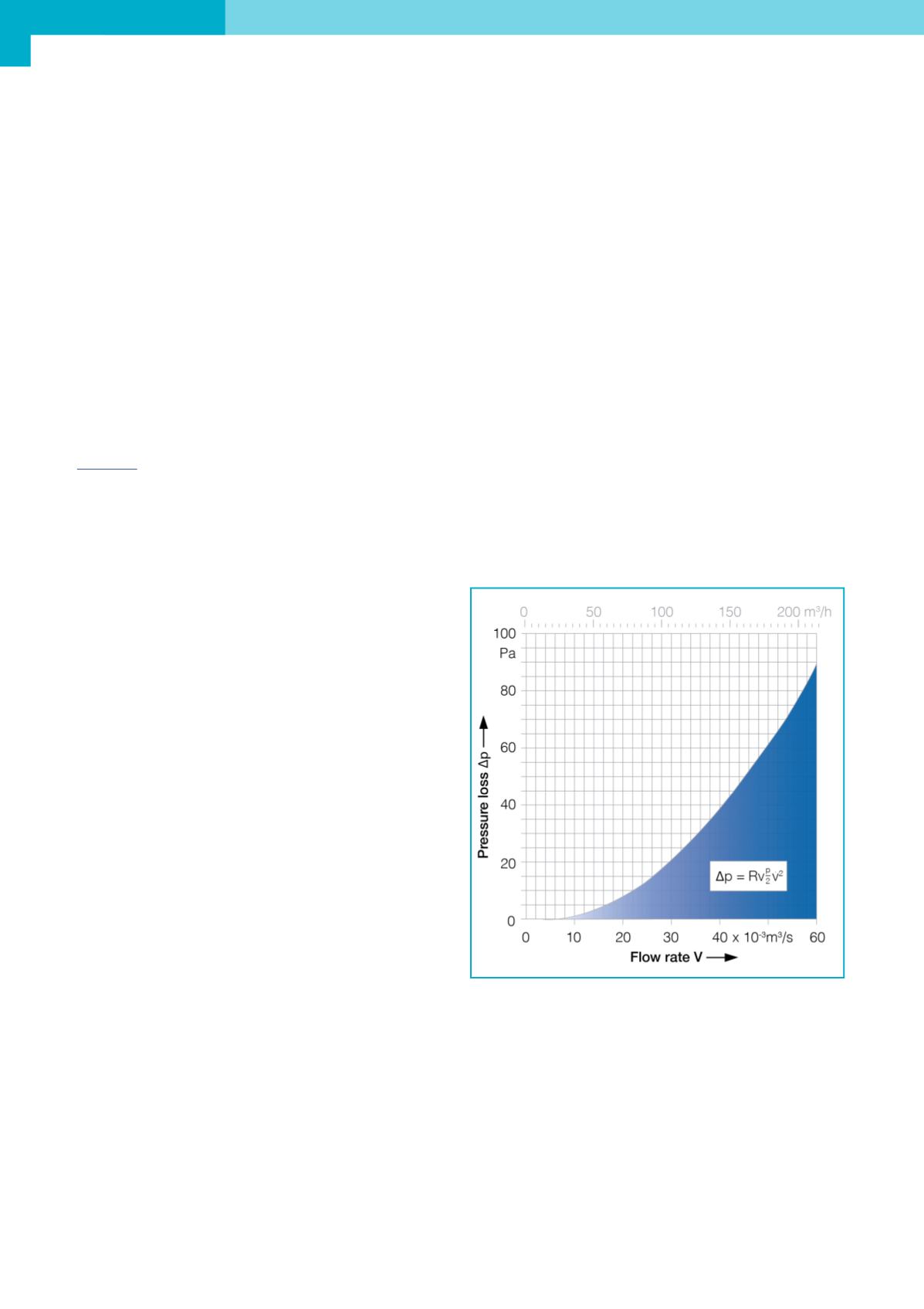

Fig. 1 – Curva caratteristica del dispositivo