EMBEDDED

56 • maggio • 2015

SPECIALE

|

INDUSTRIAL COMM

40

capacità riguardo le performance real-time e de-

terministiche. PROFInet è un fieldbus industrial

Ethernet molto diffuso e supportato dai principali

costruttori tra cui Siemens e GE; ne esistono tre

differenti classi, con latenze di 100 ms (classe A,

usata in applicazioni di domotica e building auto-

mation), 10 ms (classe B, usata nell’automazione di

fabbrica e di processo) e inferiori a 1 ms (classe C,

detto anche PROFInet IRT). POWERLINK è una

delle tecnologie più promettenti e attualmente di

maggiore successo, grazie in particolare a un’accu-

ratezza di sincronizzazione di 100 ns e a una velo-

cità di trasmissione di 100 Mbit/s, che la rendono

adeguata per tutte quelle applicazioni industriali

che richiedono elevate performance real-time. Nel

2003 fu fondato l’Ethernet Powerlink Standardiza-

tion Group (Epsg) e il protocollo fu esteso includen-

do CANopen, che portò molteplici benefici per gli

utenti, consentendo loro di poter impiegare profili

già accettati e supportati da innumerevoli produt-

tori. Dal 2008 lo stack Powerlink è stato reso dispo-

nibile come software open-source, facilitandone ul-

teriormente la crescita e l’espansione. Sercos III è

la terza generazione del Serial Real-time Commu-

nication System (Sercos); con un cycle time di 31,25

microsecondi presenta performance comparabili

con EtherCAT e PROFInet IRT ed è molto usato

nei controlli servo drive. Modbus /TCP, una esten-

sione di Modbus, è di semplice implementazione

ma non garantisce comunicazioni deterministiche

e performance real-time.

Questi sistemi non sono interoperabili l’uno con

l’altro, ma possono tutti coesistere sulla stessa rete

locale Ethernet dato che sono tutti conformi con lo

standard. Quelli che impiegano il TCP/IP possono

essere interfacciati tra loro con adeguate modifiche

software.

Wireless industriale

Negli ultimi anni si sta assistendo a un crescente

utilizzo della tecnologia wireless per la connessio-

ne di sensori, attuatori, controllori, computer e si-

stemi di acquisizione dati. I vantaggi dell’impiego

del wireless anche nelle comunicazioni industriali

sono molteplici: riduzione dei cablaggi e dei conse-

guenti costi di installazione, semplicità di imple-

mentazione in ambienti pericolosi o difficilmente

accessibili o con macchine rotanti/in movimento,

facilità di configurazione, controllo e monitoraggio

dei dispositivi.

Analogamente a quanto avvenuto con l’Ethernet

industriale, anche per il wireless industriale si è

preferito riutilizzare standard esistenti per ridurre

tempi e costi. Purtroppo nelle applicazioni indu-

striali il wireless deve affrontare alcune sfide ag-

giuntive rispetto all’impiego tradizionale: elevata

suscettibilità alle interferenze elettromagnetiche

e al rumore termico, effetti di multi-path fading

all’interno dello stesso canale trasmissivo e inter-

ferenze tra canali confinanti. Un altro svantaggio

è costituito dalla necessità di alimentazione a bat-

teria e relativa manutenzione, anche se l’utilizzo di

energia solare e i progressi compiuti nell’efficien-

za energetica dei dispositivi hanno consentito di

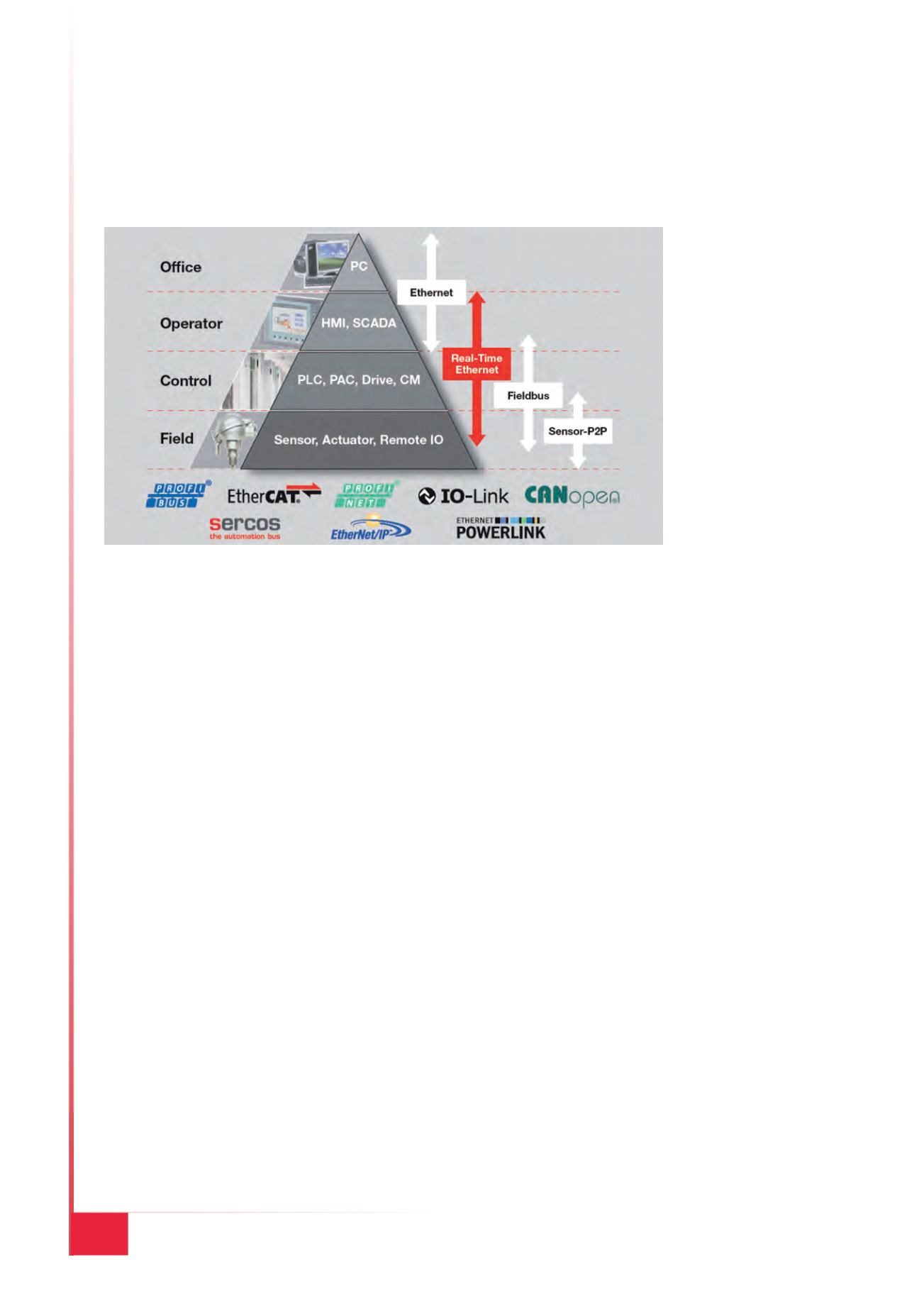

Fig. 2 – Protocolli

e standard di

comunicazione

industriale (Fonte

Texas Instruments)