POWER 7 - marzo 2015

XVII

Come ricavare la temperatura del modulo

al variare della potenza

Configurazione sperimentale

Collegando il modulo in modo da iniettare

una corrente nota nei body diode dei due

MOSFET che costituiscono un ramo dell’in-

verter e, variando il valore della corrente, è

possibile esaminare la relazione tra area e

spessore delle piste del circuito stampato,

temperatura operativa del modulo e la dissi-

pazione di potenza. La caduta di tensione ai

capi dei due diodi è equivalente alla caduta

di tensione ai capi del modulo. Misurando

dunque questa tensione è possibile calcola-

re la dissipazione di potenza del modulo. Il

diagramma circuitale di figura 1 mostra una

versione semplificata della configurazione di

prova. Uno dei vantaggi di adottare questo

approccio è la sua semplicità. Questo espe-

rimento è facile da preparare e da eseguire.

Inoltre, effetti indesiderati come capacità e in-

duttanze parassite, picchi di corrente e di ten-

sione e il rumore vengono eliminati. Dato che

l’obiettivo dell’esperimento è quello di pro-

durre e misurare variazioni di temperatura in

risposta a variazioni della potenza dissipata, il

metododi iniezionedi una corrente continua

e l’assenza di questi effetti indesiderati non in-

fluenza l’accuratezza dei risultati.

Le prestazioni termiche sono state valutate

con sei diverse dimensioni e spessori delle

piste metalliche sul circuito stampato, come

illustrato in tabella 1.

Risultati

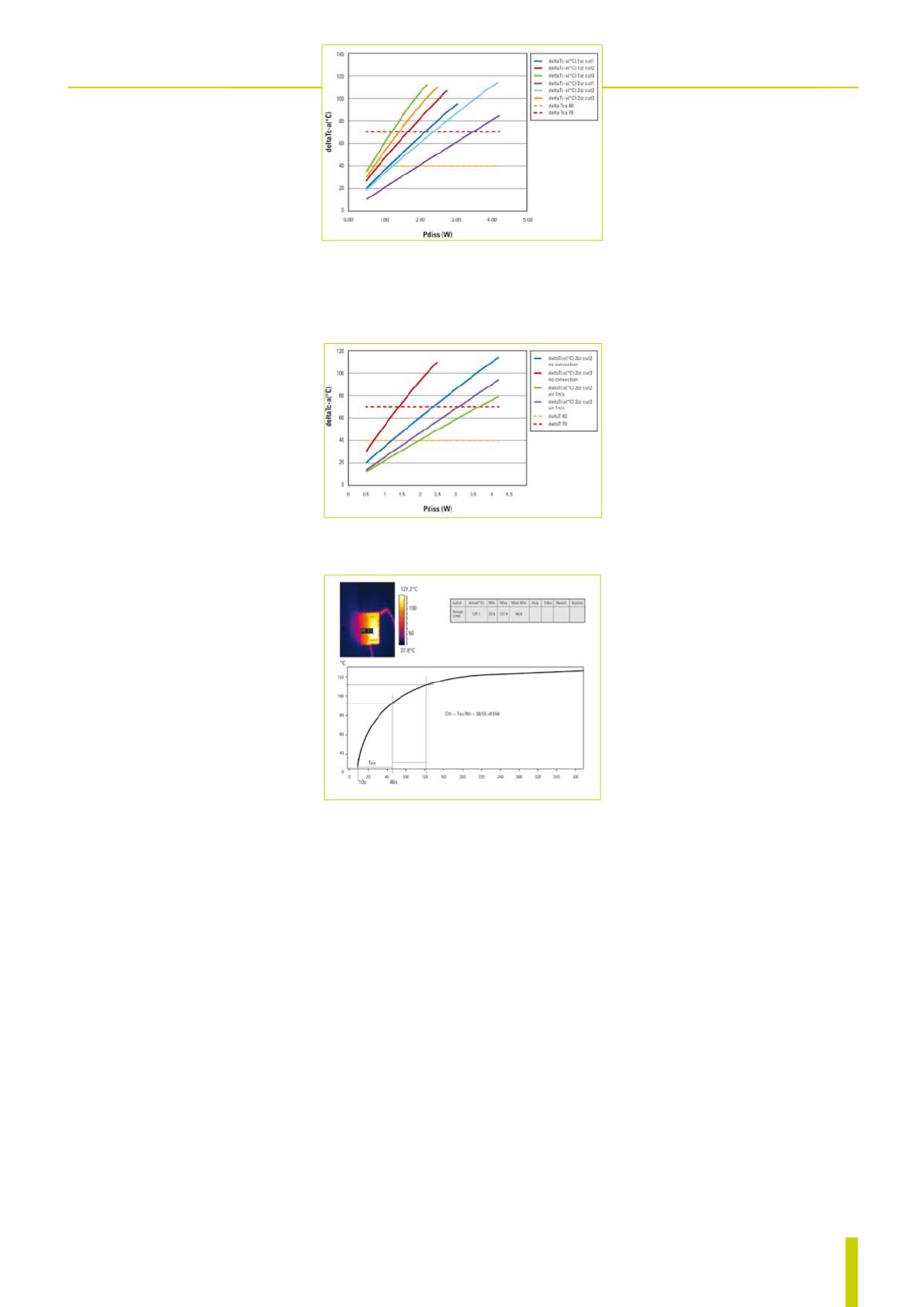

Per ogni geometria analizzata sono state ri-

cavate sperimentalmente le relazioni tra la potenza dissipata e la tem-

peratura di lavoro, variando la corrente iniettata nei diodi di substrato

dell’inverter e misurando la corrente di test e la tensione ai capi del

modulo insieme alla temperatura del package (case) e alla temperatu-

ra ambiente. Il grafico di figura 2 mostra l’andamento della differenza

di temperatura misurata tra il case e l’ambiente (ΔTc-a) al variare della

potenza dissipata. Dato che il package PQFN è caratterizzato da una re-

sistenza termica tra giunzione e case (R

THj-c

) molto bassa, pari a circa

2,2 °C/W, possiamo assumere che la temperatura del contenitore sia

uguale alla temperatura di giunzione (Tc=Tj) a regime.

Le due linee orizzontali a ΔTc-a = 40 ºC e 70 °Cmostrano come questo

grafico possa essere impiegato per prevedere le dimensioni della me-

tallizzazione richiesta per sostenere una data dissipazione di potenza,

mantenendo al contempo una temperatura di regime desiderata. In

alternativa, il grafico può essere usato per prevedere la temperatura del

case per una certa geometria del circuito stampato.

Se il modulo è impiegato come parte di un si-

stemadi controllodi una ventola, la rotazione

della ventola stessa può produrre un effetto

di raffreddamento sulla superficie del modu-

lo. Anche questo effetto deve essere preso in

considerazione durante la fase di progetto

termico del sistema. Per quantificare le pre-

stazioni inquesto tipodi applicazione, la sche-

da di test è stata posta in un contenitore chiu-

so con un flusso d’aria forzato compreso tra

0,8m/s e1,2m/s sulla superficiedelmodulo.

La velocità del flusso d’aria è stata misurata

con un anemometro. La figura 3 confronta

le prestazioni di due geometrie di metallizza-

zione delle schede con e senza il flusso d’aria

dovuto alla ventola.

Capacità termica

Spesso è desiderabile essere in gradodi predi-

re le prestazioni termiche del sistema durante

il periodo tra l’accensione e il raggiungimen-

to della temperatura di regime. Al fine di ana-

lizzare le prestazioni di transitorio termico, il

sistema può essere modellizzato come la serie

di una resistenza termica e di una capacità ter-

mica. Si può così calcolare la costante di tem-

po termica del sistema, inmodo da prevedere

la temperatura in ogni istante del transistorio.

Nel caso della scheda con l’area di metallo

minore, è stata applicata una variazione a gra-

dino della corrente iniettata e l’andamento

della temperatura è stato registrato contem-

poraneamente fino a raggiungimento della

condizione di regime. Dato che i valori di R

TH

sono noti per la temperatura iniziale e finale,

misurando la costante di tempo (Tau) è pos-

sibile ricavare il valore della capacità termica C

th

. La figura 4 mostra la

costante di tempo termica del sistema completo, dall’applicazione dello

gradino di corrente fino a regime.

I moduli di potenza intelligenti, largamente impiegati nel pilotaggio

del motori a bassa potenza, utilizzano package avanzati che combinano

un’elevata efficienza termica con dimensioni molto compatte. Essendo

tipicamente pensati per l’utilizzo senza dissipatore, per questi moduli

la dissipazione termica garantita dalle piste sul circuito stampato è un

aspetto fondamentale che influisce sia sullamassimapotenzadissipabile

sia sull’affidabilità. Lamodellizzazione delle prestazioni termiche a regi-

me e della capacità termica a partire dai dati sperimentali ricavati da un

circuitodi pilotaggiodi unmotore ha permessodi generare un insieme

di grafici per varie geometrie di metallizzazione delle schede, che può

essere impiegato per prevedere accuratamente il comportamento del

sistema, consentendoai progettisti di offrire almercato soluzioni ancora

più economiche e affidabili.

Fig. 2 – Differenza di temperatura

tra case e ambiente in funzione del-

la potenza dissipata per le geome-

trie di test delle piste metalliche

considerate

Fig. 3 – Effetto dovuto alla flusso d’aria

in applicazioni di controllo per ventole

Fig. 4 – La risposta termica del siste-

ma all’accensione ha una costante di

tempo di molti minuti

IPM