VIII

Medical

MEDICAL 16 -

APRILE 2018

interna alla cavità viene misurata con un microfono da

laboratorio. Per verificare la robustezza del modello, il

ricevitore è stato testato anche utilizzando un comples-

so insieme di tubicini simile a una protesi retroaurico-

lare. Nel progetto questo lungo sistema di tubi varia in

diametro ed è abbastanza lungo da sostenere risonanze

acustiche multiple. Mentre viene misurato il risultato

acustico in uscita, un vibrometro laser registra anche i

movimenti strutturali del ricevitore. Sono misurati sia

i movimenti di traslazione sia quelli di rotazione, os-

servando il movimento su diversi punti della superficie

dell’alloggiamento che contiene il ricevitore.

Con l’aiuto di COMSOL Multiphysics, sono stati in gra-

do di implementare il modello semplificato di circuito

vibroacustico in una replica simulata dell’esperimento

descritto. Nella simulazione, l’interazione meccanica

tra il movimento del ricevitore e l’attacco dei tubicini

in silicone, le perdite termoviscose nelle diverse sezioni

trasversali dei tubicini e i carichi di pressione acustica

all’interno della cavità e dei tubi vengono accoppiati

con gli effetti elettrico-magnetico-acustici interni al

modello di ricevitore “black box”.

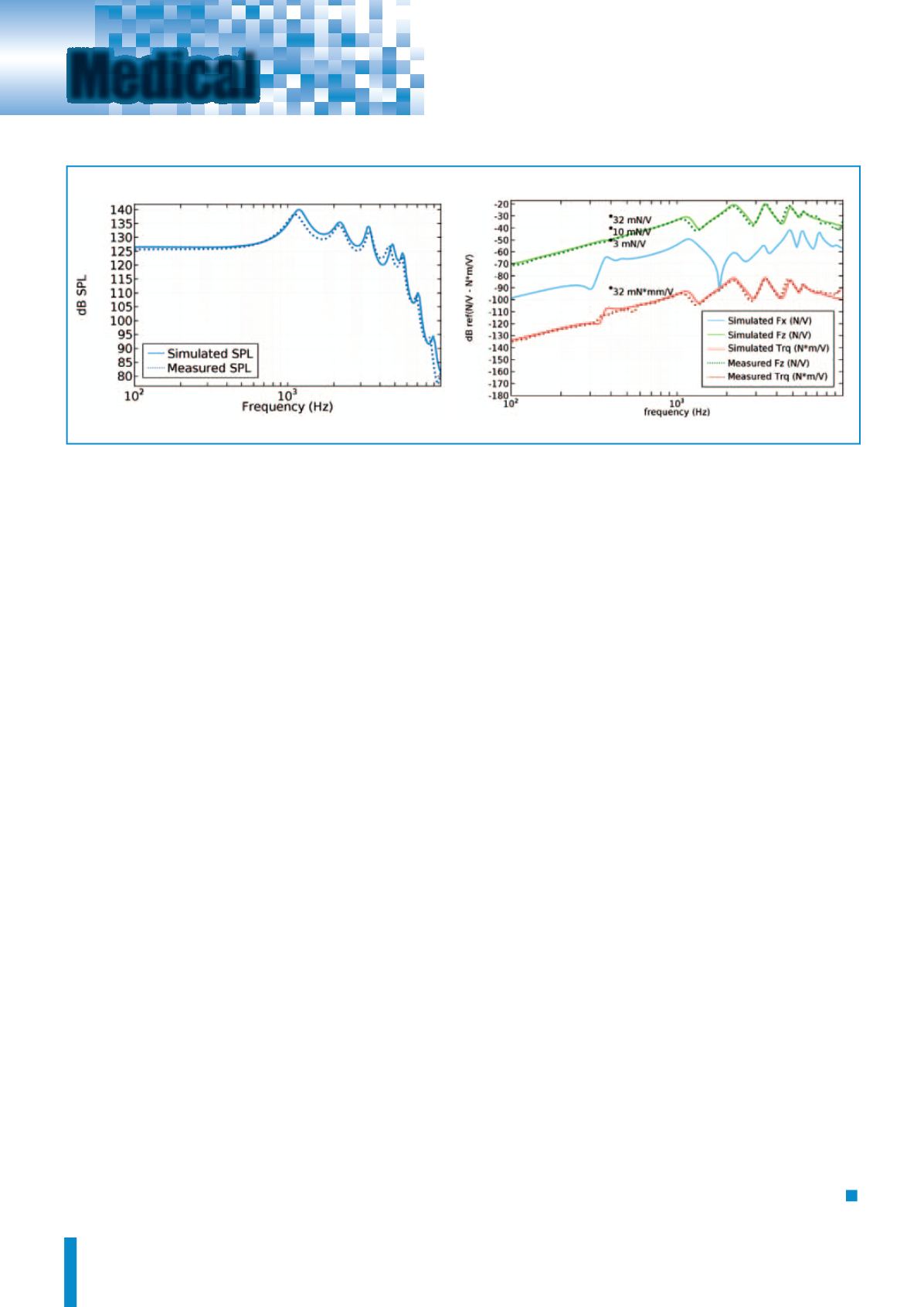

Il modello COMSOL ha mostrato che la pressione in

uscita e le forze meccaniche dipendono dal segnale

elettrico applicato, dalla frequenza e dalle proprietà

del materiale. La figura 4 mostra i risultati di sposta-

mento della simulazione a 3 kHz e le forze di reazione

accoppiate al ricevitore.

Quando Varanda ha messo a confronto i risultati delle

simulazioni con le misurazioni fisiche, ha scoperto che

mostravano un accordo eccellente (Fig. 5). Le forze

che agiscono sul diaframma e sull’ancia sono acusti-

camente dipendenti dalla pressione sonora in uscita.

Tuttavia, l’accoppiamento tra le forze che agiscono sul

diaframma e le forze di reazione strutturale si è dimo-

strato direttamente proporzionale, come previsto.

Diffondere la conoscenza

Knowles mette a disposizione il proprio modello per

consentire ai tecnici di altre aziende di protesi acusti-

che di risolvere i problemi di feedback. Grazie a una

rappresentazione completa del comportamento acusti-

co, meccanico ed elettromagnetico interno all’hardwa-

re, i progettisti possono facilmente ottimizzare i loro

prodotti sul piano virtuale.

“COMSOL è uno dei pochi strumenti di modellazione

e simulazione che può accoppiare facilmente il circuito

a parametri concentrati del ricevitore “black box” con

un’analisi acustica e di meccanica dei solidi”, commen-

ta Varanda.

“Fino ad ora, verificare e ottimizzare i progetti delle

protesi acustiche è stato quasi più arte che scienza.

Adesso non vediamo l’ora di vedere i nuovi progetti

di apparecchi acustici che nasceranno grazie a questi

modelli”.

Unendo le forze, questa collaborazione tra aziende ha

portato benefici a tutto il settore acustico-medicale.

“Alla fine, ai progettisti di protesi acustiche non inte-

ressa perdere tempo con modelli complessi di trasdut-

tori o lunghissime simulazioni. Quello che vogliono è

potersi concentrare sul loro progetto e poter inserire

e sostituire diversi trasduttori nel modello per vedere

come funziona il dispositivo nel suo complesso”, ag-

giunge.

“Il modello COMSOL permette loro di fare proprio

questo: consente di mettere a confronto il comporta-

mento di centinaia di trasduttori per un singolo appa-

recchio acustico, in modo semplice”. Adesso i proget-

tisti di protesi acustiche hanno i mezzi per ridurre il

feedback e migliorare le performance complessive in

modo più efficiente, più veloce e più economico di pri-

ma, offrendo così nuove possibilità a chi ha problemi

di udito.

Fig. 5 –

A sinistra: il livello di pressione acustica misurato (linea tratteggiata) e simulato (linea continua) in un accoppiamento da 2 cc. A destra: Le forze

e il momento misurati (linea tratteggiata) e simulati (linea continua) che agiscono sul ricevitore