POWER 9 - OTTOBRE 2015

VI

Power

DIN RAIL POWER SUPPLIES

re determinato per mezzo di un cosiddetto test HALT

(High Acceleration Lifetime Tests) ed è sempre al mas-

simo pari a quello dei componenti “più deboli” del si-

stema.

L’obiettivo del test HALT è di scoprire ed eliminare già

nella fase di sviluppo i punti deboli in un processo di

invecchiamento spinto all’estremo tramite vibrazioni,

alta umidità dell’aria e rapide variazioni di tempera-

tura.

Testando un grande numero di prodotti della produ-

zione di serie, si ottengono indicazioni piuttosto sicure

sull’effettiva aspettativa di vita di un modello.

Tali test non rappresentano però ancora una prassi

abituale – o almeno solo pochi produttori ne riporta-

no i risultati.

RECOM ha investito già oltre 10 anni fa in un proprio

laboratorio ambientale (Fig. 2), dove sottopone ogni

nuovo prodotto a impegnativi test prima dell’inizio

delle vendite. Così si cerca di avvicinarsi il più possi-

bile alla “quota di errore zero per cento”, formulato

come obiettivo aziendale, e di aumentare al massimo

l’aspettativa di vita dei prodotti per mezzo del ricono-

scimento precoce dei punti deboli.

Con i nuovi alimentatori per guida DIN della serie RE-

DIN questa è arrivata persino a circa 10 anni di funzio-

namento in continuo ininterrotto.

Condensatori elettrolitici in genere

come grandezza limitante

Spesso sono i condensatori elettroliti-

ci impiegati a limitare la durata degli

apparecchi. La loro cattiva fama non

è però sempre giustificata. I conden-

satori elettrolitici, se fatti funziona-

re entro le loro specifiche, ammesso

che queste siano correttamente indi-

cate, possono lavorare molto a lungo

in modo affidabile. Uno degli effetti

principali di invecchiamento che pro-

vocano un guasto precoce è l’evapora-

zione dell’elettrolita all’interno. Ciò

avviene tanto più velocemente quanto

superiori sono le temperature di eser-

cizio.

Perciò nel design di un alimentatore

occorre fare attenzione che i conden-

satori elettrolitici siano posizionati il

più lontano possibile da dissipatori di

calore, trasformatori o semicondutto-

ri caldi, così da mantenere la tempe-

ratura ambiente più bassa possibile.

Inoltre, deve essere ridotta al minimo

la corrente di ripple causata da rapi-

di cicli di carica e scarica, che insieme alla resistenza

equivalente dei condensatori elettrolitici ne provoca il

riscaldamento. Inferiore è la corrente di ripple, minore

è la dissipazione all’interno dei condensatori elettroli-

tici. Seguendo il desiderio di montare alimentazioni

elettriche sempre più piccole ed economiche tali rego-

le di progettazione vengono però spesso ignorate. La

conseguenza sono temperature di esercizio crescenti

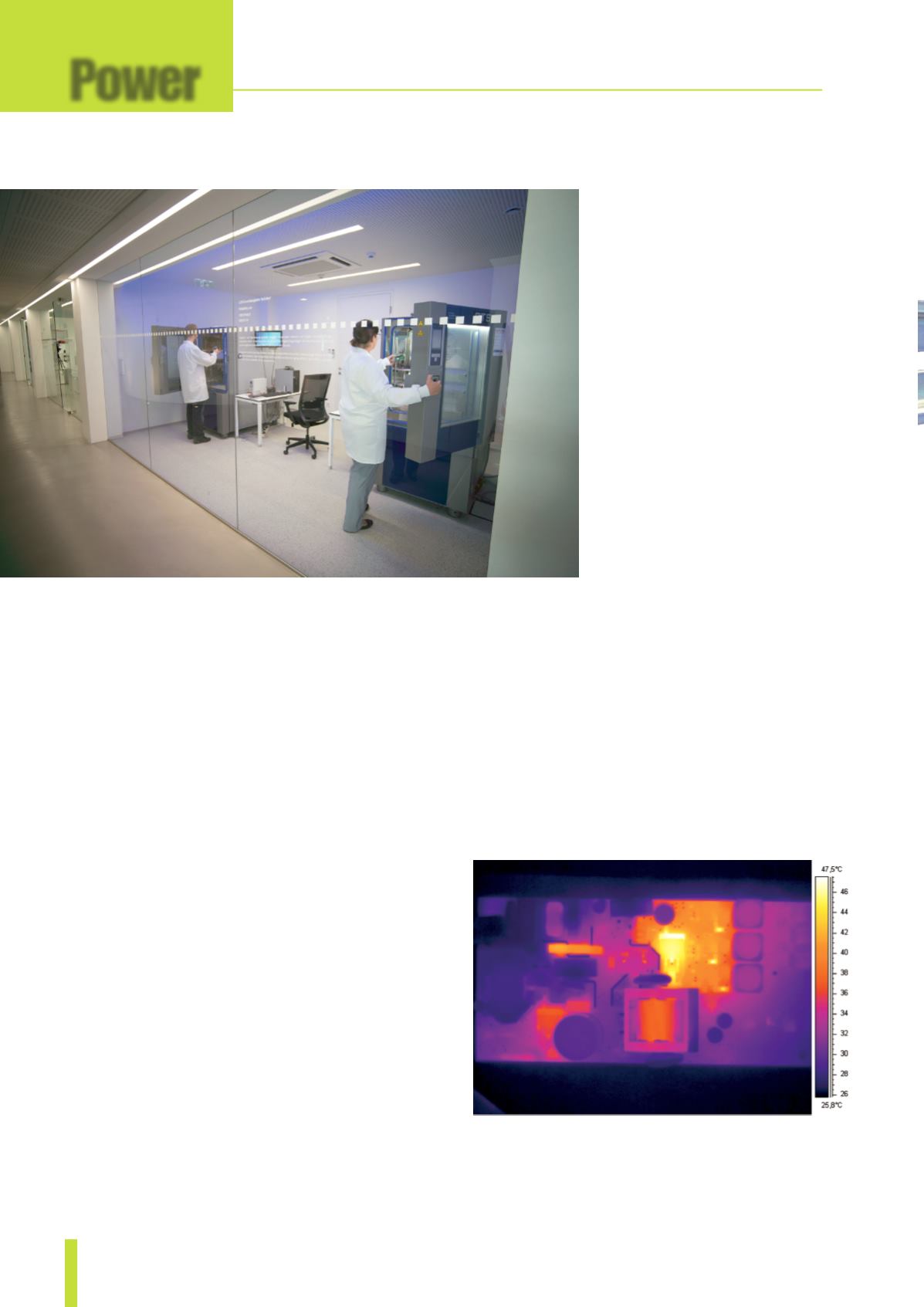

Fig. 2 – I prototipi della serie REDIN sono stati sottoposti a test appro-

fonditi nel Reliability Labor della nuova centrale aziendale di Recom a

Gmunden/Austria

Fig. 3 – L’impiego della più moderna tecnica termo-

grafica consente un design bilanciato termicamen-

te con i condensatori elettrolitici posizionati in zone

alla minima temperatura possibile