42

- ELETTRONICA OGGI 430 - SETTEMBRE 2013

POWER

THERMAL MANAGEMENT

dove i dispositivi di potenza possono essere montati diret-

tamente a un leadframe di rame, e offrono sia una bassa

resistività termica sia un’ampia area conduttiva, che per-

mette un’efficiente trasferimento del calore. La differenza

in queste tecnologie d’impaccamento è ovvia quando

si confronta l’elevata degradazione della temperatura

ambiente dei dispositivi prodotti con i differenti metodi

costruttivi.

La migliorata efficienza termica intrinseca ai pacchet-

ti che usano il leadframe di rame, consente a questi

dispositivi di operare allo stesso livello di potenza di

uscita ma a una temperatura ambiente molto più alta,

senza degradare le prestazioni nei confronti di simili

moduli basati sui laminati.

La flessibilità nel trovare soluzioni dove richiesto o dove

lo spazio è disponibile, invece di dove il flusso d’aria è

disponibile, è consentita dalla mancanza del fabbisogno di

radiatori di calore/flussi d’aria. Al contrario, l’utilizzabilità

di un flusso d’aria consente a questi moduli di operare

a una temperatura d’ambiente più alta o a una massima

potenza operativa più alta.

Un altro beneficio del leadframe tipo QFN nei confronti del

fattore di forma LGA e ingombro, è che tutti i terminali dei

segnali escono dai bordi del pacchetto, al contrario delle

strutture “nascoste” sotto il dispositivo tipico dei fattori di

forma LGA. Ci sono due vantaggi principali dell’accesso

ai conduttori al bordo del package: il primo è che per-

mette un’ispezione visuale di tutte le giunture saldate, e

pertanto elimina la necessità di un’ispezione ai raggi X

delle connessioni, e il secondo è che fornisce un accesso

delle sonde da test per un’analisi del sistema iniziale e

debug della scheda. I moduli incapsulati sono meccani-

camente molto più robusti, dal punto di vista meccanico,

nei confronti dei moduli a telaio aperto e possono essere

manipolati con una strumentazione di selezione e posa

automatica (“pick & place”). Spesso questo elimina un

passo di piazzamento manuale, necessario con moduli a

struttura aperta con fori che vanno da una parte all’altra

della scheda (“through hole”).

La flessibilità di usare soluzioni di potenza simile, senza

dover ricorrere a un significativo cambiamento progettua-

le, può ridurre significativamente le tempistiche di svilup-

po di un progetto di un ingegnere dei sistemi. Utilizzando

moduli multipli a cascata si può fornire una potenza più

elevata, ma questo comporta una complicazione significa-

tiva del progetto? I controllori di ultima generazione utiliz-

zati nell’ISL8225M consentono il collegamento a cascata

fino a 6 moduli, per un totale di 180A di uscita, con

un minimo di cambiamenti progettuali del sistema.

La sincronizzazione dei clock fra i dispositivi è

implementata automaticamente collegando il clock

di uscita (CLKOUT) del dispositivo master ai pin di

sincronizzazione dei dispositivi slave.

Il controllore integrato si occupa della sincroniz-

zazione del clock e cambia/modifica automatica-

mente la relazione di fase fra uscite, per produrre

un’operazione interleaving (letteralmente: interfo-

gliamento) multi-fase completo. Con due fasi per

modulo la mutazione dell’auto-fase può supportare

fino a 12 fasi (6 moduli) con un offset totale di 30

gradi e questo riduce significativamente la flut-

tuazione all’uscita e i carichi di potenza istantanei

sull’alimentazione di entrata.

Il collegamento dei piedini che condividono la

corrente (ISHARE) di ognuno dei moduli consente

inoltre la condivisione automatica della corrente

attraverso un algoritmo patentato, che consente di

avere tutte le correnti di uscita dei moduli a casca-

ta a un +/- 10% l’uno dall’altro, minimizzando così

i picchi transitori durante transizioni di carico e massimiz-

zando l’uniformità termica dell’intera scheda. Il risultato

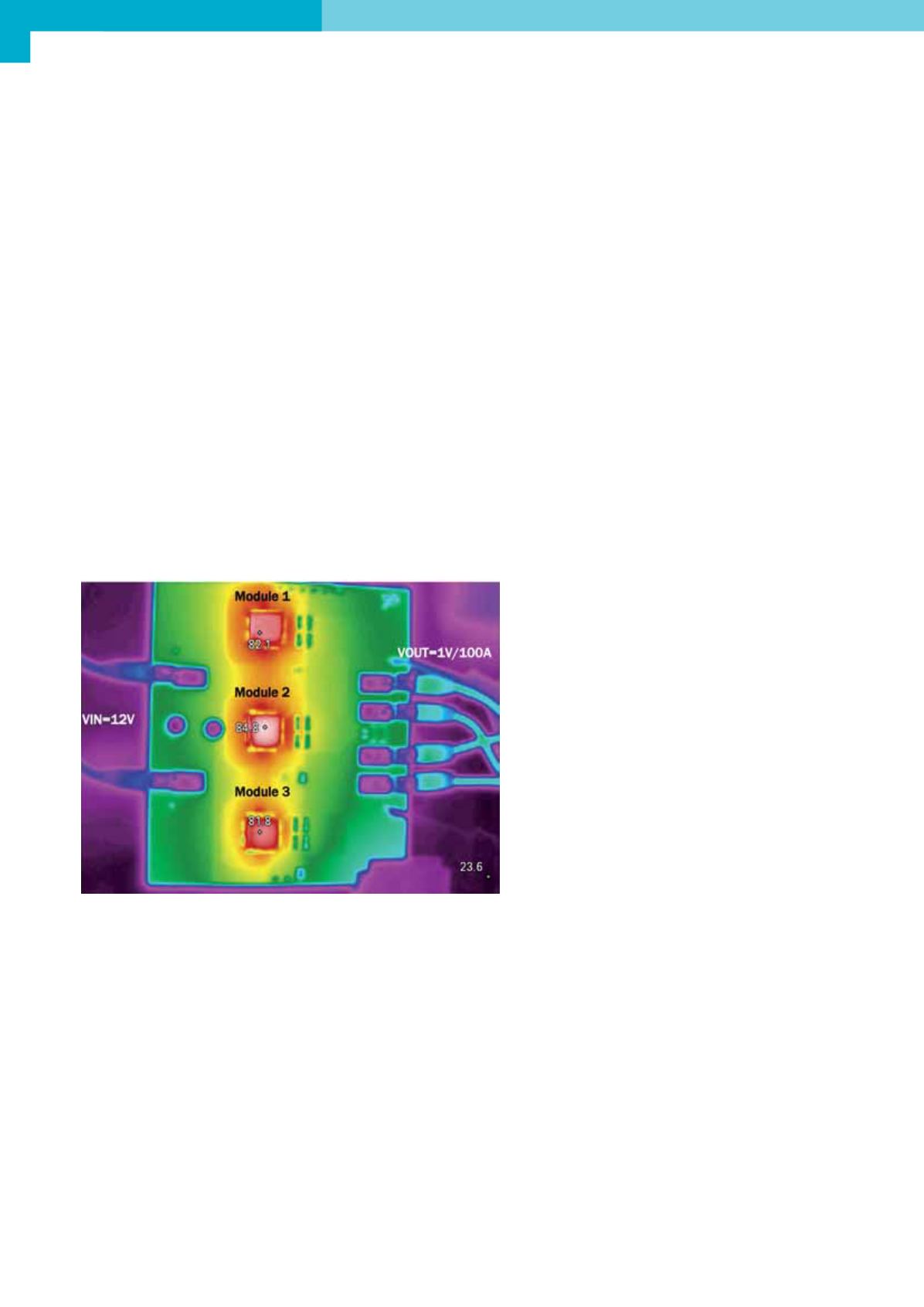

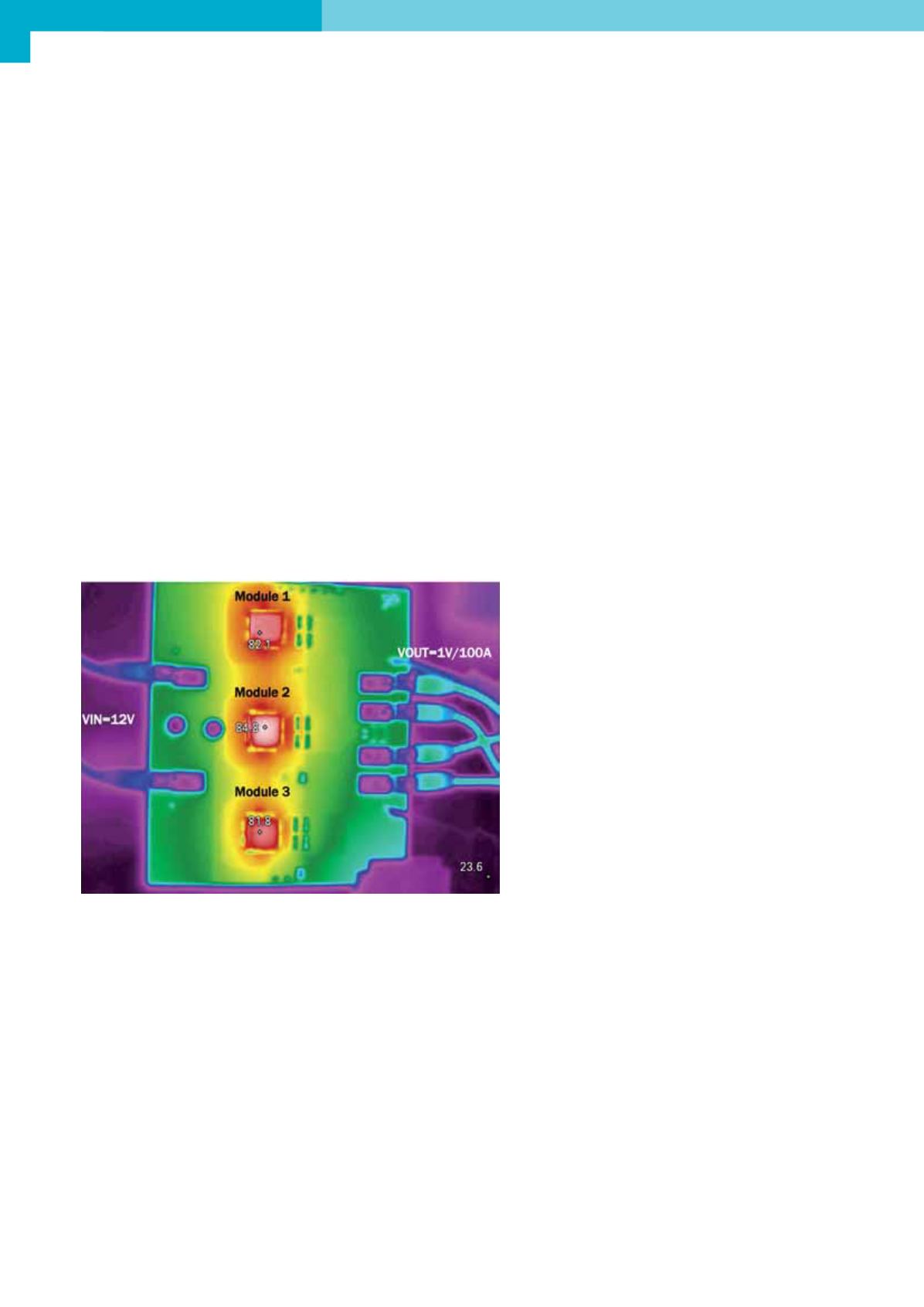

di questo bilancio può essere mostrato in figura 3 su una

scheda di valutazione a 3 moduli, che pilota un carico di

100A con i moduli che operano a 3 gradi l’uno dall’altro.

La dissipazione uniforme del calore e il minimo numero di

componenti esterni consente di piazzare i moduli in relati-

va prossimità l’uno dall’altro.

Tutto questo è ottenuto senza l’utilizzo di circuiteria

aggiuntiva per il controllo della condivisione della corren-

te, la sincronizzazione del clock o la mutazione della fase.

Fig. 3 - Scheda di valutazione a tre moduli: la dissipazione uniforme del calore e

il minimo numero di componenti esterni consente di piazzare i moduli in relativa

prossimità l’uno dall’altro