EDA/SW/T&M

PCB DESIGN

76

- ELETTRONICA OGGI 452 - MARZO 2016

I modelli tridimensionali di base possono essere creati ra-

pidamente attraverso i quattro strumenti fondamentali del

programma: ‘Trascina’, ‘Sposta’, ‘Riempi’ e ‘Combina’. Diver-

samente dai CAD 3D tradizionali basati su feature, il software

in oggetto utilizza comandi di scelta rapida da tastiera di uso

comune, come ‘taglia e incolla’, ad esempio, consentendo di

riutilizzare, in modo straordinariamente semplice, il medesi-

mo elemento geometrico in progetti differenti. Gli strumenti

di ‘Trascina’ e ‘Sposta’, in particolare, permettono di sele-

zionare direttamente specifiche porzioni di un modello e di

spostarle nella posizione desiderata; lo strumento ‘Combina’,

a sua volta, taglia e divide le varie parti in elementi più pic-

coli e consente all’utente di importare porzioni ricavate da

altri progetti, integrandole in quello su cui si sta lavorando; lo

strumento ‘Riempi’, infine, serve a rimuovere piccoli elementi

del modello ed a riempirne le cavità.

DesignSpark Mechanical viene largamente usato dalla comu-

nità di

The MakerHive:

si tratta di un gruppo di inventori che

creano progetti fortemente innovativi basati sull’elettronica.

Un particolare progetto che ha tratto vantaggio dall’utilizzo

di DesignSpark Mechanical è lo sviluppo di un

quadricottero (un drone a quattro motori), in fibra di carbonio realizzato con una stampante 3D(Fig. 2). Il progetto comprende diversi

componenti elettronici, quali: la scheda di controllo del volo,

il controllo elettronico di stabilità ESC del quadricottero, i mo-

tori modello 1200 kv e le batterie, oltre a includere parecchi

elementi meccanici, come le strutture tubolari e le eliche in

fibra di carbonio e molte altre parti create con una stampante

3D. In questo specifico progetto, DesignSpark Mechanical è

stato utilizzato per disegnare in 3D tutte le parti e per genera-

re i file in formato .stl per più di trenta diversi componenti da

stampare in 3D, compresi i principali elementi della struttura,

le staffe, il carrello di atterraggio, il vano batterie e varie parti

destinate al supporto motore e, infine, lo stampo (anch’esso

stampato in 3D) per la solidificazione delle parti in gomma

siliconica usate come isolanti anti-vibrazioni.

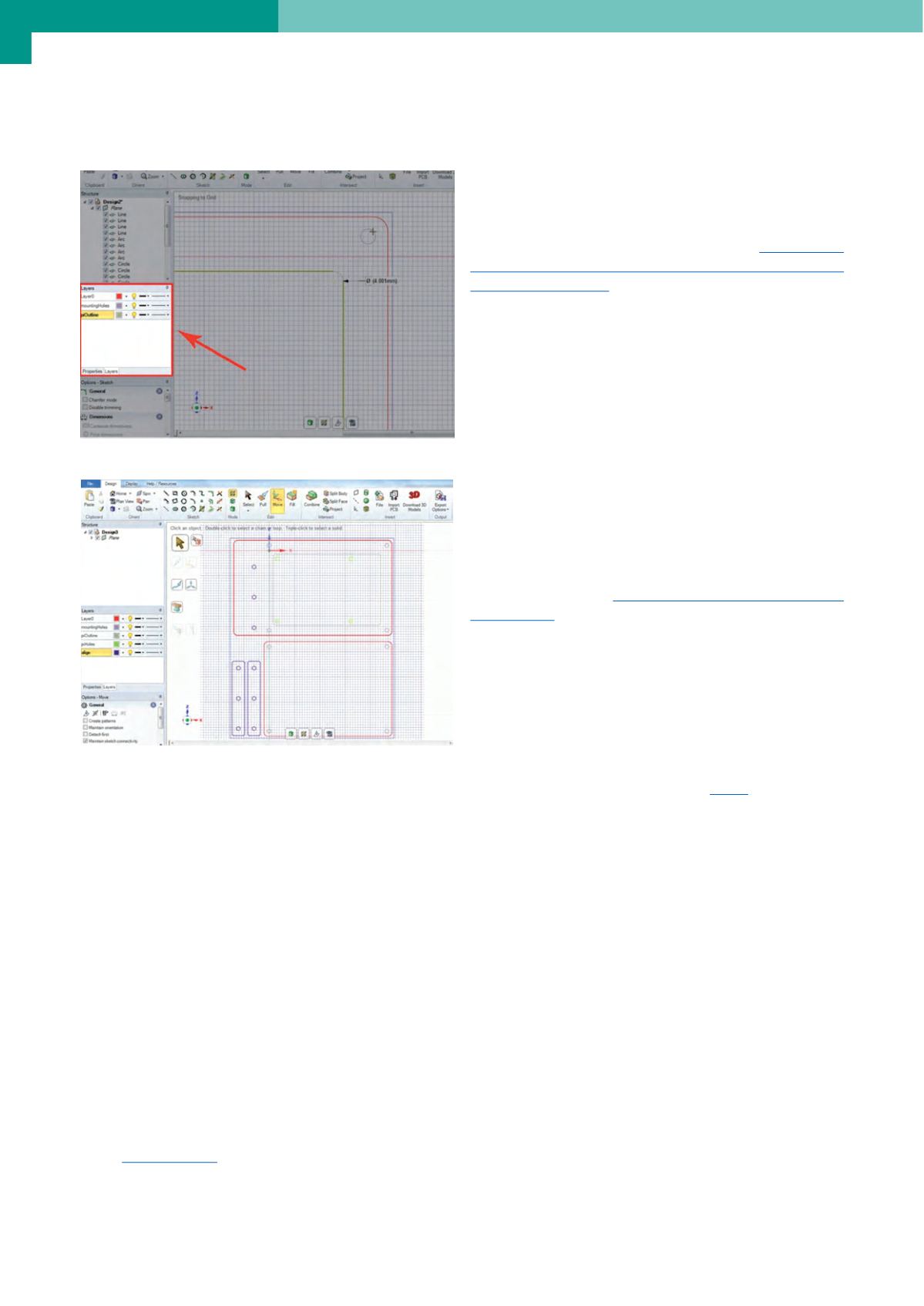

Nonostante sia stato pensato soprattutto per la modellazione

3D, DesignSpark ha trovato applicazione anche in un altro

ambito: la creazione di

disegni 2D adatti per profilare fogli di materiali vari .L’esempio riportato per questo tipo di appli-

cazione (Fig. 3) comprende la progettazione di un semplice

contenitore per il montaggio di un circuito stampato dotato

di un pressacavo, e la successiva esportazione dei file ne-

cessari per operare il taglio laser del materiale. La tecnica

del taglio laser permette di realizzare rapidamente i prototipi

dei progetti, passando dal disegno sullo schermo all’oggetto

fisico in poche ore e senza grandi difficoltà.

Per questo tipo di progetti, l’autore dell’esempio in questio-

ne consiglia di utilizzare la tecnica a

layout, poiché risulta

più adatta per il disegno in 2D, soprattutto in caso di design

complessi. I layout si comportano in modo diverso rispetto

ai semplici schizzi realizzati sulla griglia base del program-

ma e forniscono una migliore organizzazione dei disegni,

per esempio, nascondendo alla vista, se richiesto, alcuni

elementi.

Dopo aver misurato accuratamente il circuito stampato con il

calibro, compresi gli spazi per i fori di montaggio, e dopo aver

inserito nel programma le dimensioni del prodotto, i disegni

2D completi possono essere salvati sia come file .rsdoc, il

formato nativo di DesignSpark che consente di apportare -

se necessario - ulteriori modifiche, oppure come file .dxf, for-

mato adatto a essere importato dai software di controllo dei

processi di taglio laser (Fig. 4).

Entrambi i pacchetti software DesignSpark sopra descritti

continuano a essere sviluppati e supportati da RS Compo-

nents: DesignSpark PCB è arrivato alla sua settima versione,

mentre DesignSpark Mechanical è giunto alla sua seconda

release, a dimostrazione del forte impegno dell’azienda nello

sviluppo di questi strumenti e anche nel sostegno alle comu-

nità di progettazione presenti in rete.

Fig. 4 – Disegno completo ottenuto con DesignSpark Mechanical per

un’applicazione di taglio laser

Fig. 3 – Uso dei layout di DesignSpark Mechanical per disegni 2D