9

M

ERCATI

EON

EWS

n

.

612

- OTTOBRE 2017

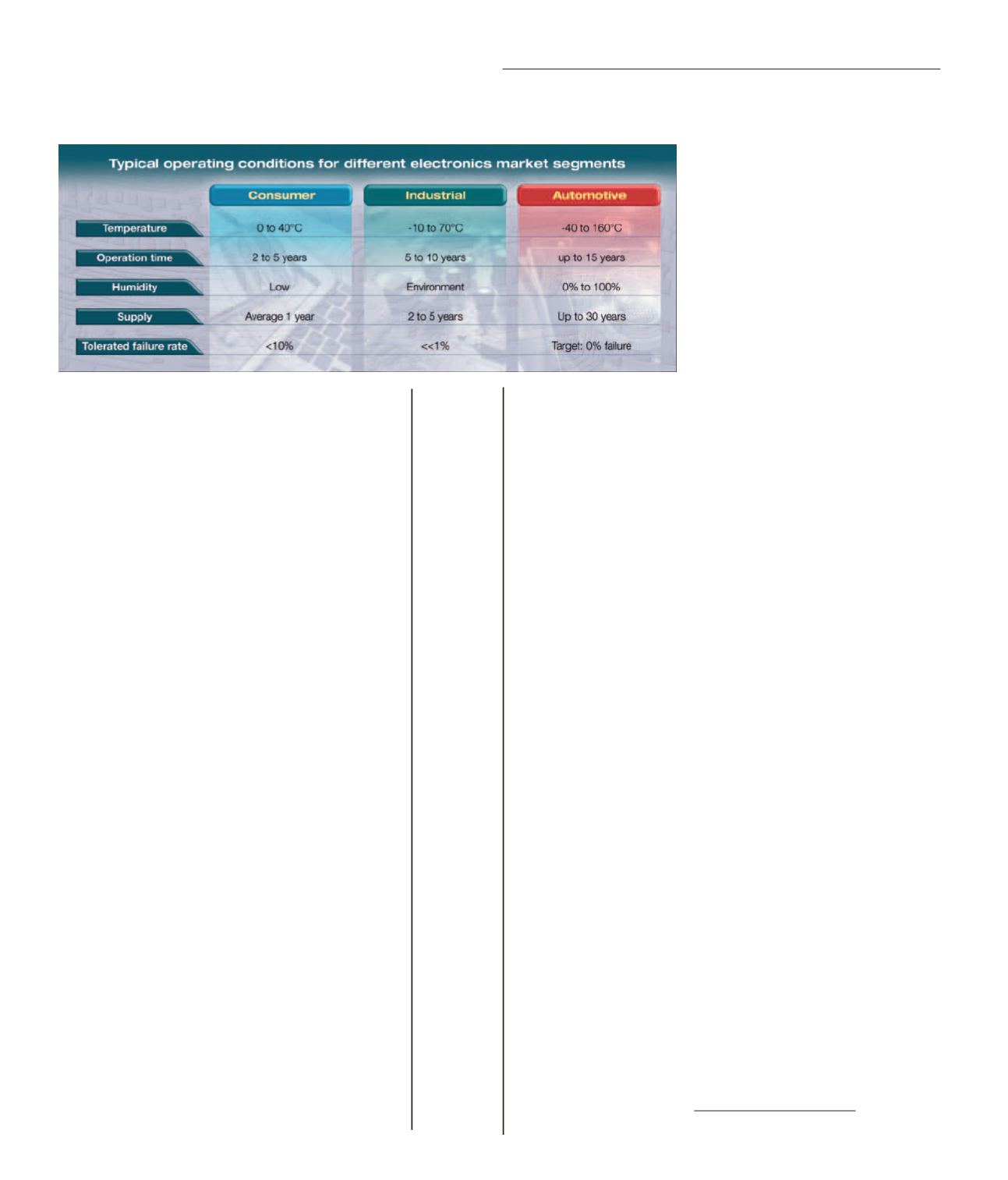

Fig. 3

Condizioni

operative

tipiche per

i diversi

segmenti

del mercato

dell’elettronica

devono fare la loro parte.

L’industria dell’elettronica

automotive è una delle più

conservatrici in termini di

gestione dei cambiamenti.

Le norme stabilite e le pro-

cedure di documentazione

garantiscono la tracciabilità

del progetto e delle devia-

zioni di produzione. La qua-

lificazione di prodotti nuovi

o modificati è generalmen-

te costosa e lunga. Questo

è il punto in cui i fornitori

di materiali possono offrire

competenze e esperienza

per fornire materiale con

gli standard qualitativi più

elevati.

Che cosa significa

questo per un fornitore

di materiali?

In quanto contatto diretto

con il proprio cliente, il for-

nitore di materiali è respon-

sabile della supply chain

completa, dalla fonte della

materia prima alla conse-

gna al cliente. Il fornitore di

materiale è anche respon-

sabile per la fornitura a

lungo termine in conformità

agli obiettivi del cliente. Ci

sono essenzialmente due

campi in cui il fornitore di

materiale può sostenere il

proprio cliente: la qualità e

la supply chain (Fig. 4).

Tenuto conto dei vincoli del

mercato dell’elettronica au-

tomotive, la qualificazione

dei materiali deve segui-

re procedure complesse.

Mentre un prerequisito è un

elevato grado di purezza

dei materiali, i processi pro-

duttivi sono in realtà molto

più sensibili alle deviazioni

della qualità dei materiali

in quanto potenzialmente

comportano la ricalibrazio-

ne del processo.

Prima di iniziare la qualifica-

zione, è fondamentale che

i materiali candidati siano

documentati in modo com-

pleto. Questo comprende i

processi di fabbricazione, il

trasporto, lo stoccaggio e,

nel caso, le operazioni di

purificazione e di transfil-

ling. Il controllo sistematico

deve essere eseguito rego-

larmente secondo gli stan-

dard dei clienti.

Come conseguenza, si

prevedono tempi di quali-

ficazione più lunghi. Ogni

successiva modifica delle

specifiche del materiale,

dell’origine e dell’imbal-

laggio deve essere debi-

tamente documentata e

rischia di essere soggetta

a un processo di riquali-

ficazione. La qualità del

materiale è ovviamente un

elemento critico che deve

poter essere dimostrato in

ogni momento.

Questo implica l’utilizzo di

prodotti di alta qualità con

una tracciabilità compro-

vata. Solitamente si prefe-

riscono le fonti già qualifi-

cate per applicazioni simili

per mitigare i rischi. Queste

fonti devono mostrare una

pianificazione a lungo ter-

mine di business continuity,

con programmi di migliora-

mento del processo in atto.

I livelli di purezza devono

essere attentamente mo-

nitorati e documentati nei

database. Devono essere

utilizzati metodi di analisi

all’avanguardia. Si devono

inoltre implementare si-

stematicamente misure di

contenimento a cui far ri-

corso se necessario.

Dato che i componenti elet-

tronici per automotive devo-

duttore. Poiché diventa-

no significativamente più

sofisticati, il contenuto dei

semiconduttori aumenterà

drasticamente, con mol-

ti componenti basati sulle

tecnologie più avanzate di-

sponibili.

L’introduzione dell’intelli-

genza artificiale richiede

processori avanzati capaci

di calcolare una quantità

enorme di dati memorizzati

in dispositivi ad alte presta-

zioni e ad alta capacità.

Ciò implica che non saran-

no utilizzati solo i dispositivi

a semiconduttore più avan-

zati, ma che questi dovran-

no raggiungere il massimo

grado di affidabilità per

consentire un funziona-

mento perfetto degli algorit-

mi predittivi.

Si prevede che i veicoli in-

telligenti in grado di guidare

autonomamente utilizze-

ranno fino a 7.000 chip. In

questo caso, anche un tas-

so di guasto di 1 ppm, già

molto basso per qualsiasi

normativa odierna, porte-

rebbe a 7 su1.000 il nume-

ro di auto con un rischio

per la sicurezza. Questo è

semplicemente inaccetta-

bile.

L’industria dell’elettronica

automotive ha quindi intro-

dotto programmi di eccel-

lenza per la qualità mirati a

ottenere un obiettivo di zero

difetti. Il raggiungimento di

un tale obiettivo richiede un

grande sforzo e tutti i com-

ponenti della supply chain

La qualità rende

l’elettronica

automotive molto

diversa

L’elettronica automotive non

può essere definita tramite

tecnologie o applicazioni

specifiche. Attualmente, in-

fatti, è caratterizzata da un

ampio portafoglio di prodotti

basati su tecnologie mature,

che vanno dai componen-

ti discreti, optoelettronica,

MEMS e sensori, ai circuiti

integrati e memorie.

Fino ad ora, il mercato

dell’elettronica automotive

è stato presidiato da pro-

duttori di semiconduttori

specializzati con una lunga

esperienza in questo set-

tore. I motivi risiedono nel

know-how specifico richie-

sto per la gestione della

qualità.

Un guasto del componente

che appare innocuo in un

prodotto di consumo potreb-

be avere conseguenze im-

portanti sulla sicurezza per

un veicolo in movimento.

Inoltre, le condizioni opera-

tive dei componenti elettro-

nici dell’automobile (tempe-

ratura, umidità, vibrazione,

accelerazione e così via), la

loro durata e la disponibili-

tà di pezzi di ricambio sono

sostanzialmente diversi da

quelli usati per i comuni di-

spositivi consumer e indu-

striali (Fig. 3).

Attualmente, alcuni dei vei-

coli tecnologicamente più

avanzati integrano circa

450 dispositivi a semicon-

continua a pag. 10