10

M

ERCATI

EON

EWS

n

.

612

- OTTOBRE 2017

temente nuove tecniche di

misurazione per migliorare

le capacità di rilevamento.

Infine, è necessario ga-

rantire una robusta supply

chain. È indispensabile

che un fornitore di materiali

sia pronto a gestire attività

aziendali critiche, come gli

ordini dei clienti, supervi-

sione della produzione e

delle consegne e altre parti

della catena, in qualsiasi si-

tuazione. La pianificazione

della continuità aziendale

(BCP) è stata introdotta di-

versi anni fa per individuare

e mitigare i rischi di interru-

zione della catena di forni-

tura. Analizzare i rischi per

le attività aziendali è fonda-

mentale per mantenere la

continuità aziendale. I forni-

tori di materiali devono col-

laborare con i produttori per

sviluppare un piano di con-

tinuità aziendale che faciliti

la possibilità di continuare

a svolgere funzioni critiche

e/o fornire servizi in caso di

interruzioni impreviste.

L’obiettivo è quello di indivi-

duare i rischi e le debolezze

potenziali delle attuali stra-

tegie di approvvigionamen-

to e della supply chain e

quindi mitigarli. Visti gli sfor-

zi necessari per qualificare i

materiali, le fonti seconda-

rie di approvvigionamento

devono essere disponibili e

preparate per le consegne

in caso di necessità. Ideal-

mente, dovrebbero essere

qualificate contemporanea-

mente diverse fonti per evi-

tare ulteriori ritardi in caso

di cambiamenti di approvvi-

gionamento non pianificati. I

fornitori di materiali a livello

globale e capacità di ricerca

in tutto il mondo offrono una

maggiore sicurezza. Oc-

correrebbe considerare e

progettare più alternative di

trasporto per evitare proble-

mi nel caso, per esempio, di

un disastro naturale o di un

problema geopolitico che

interessa un’intera regio-

ne. I fornitori di materiale

devono essere consape-

voli e monitorare le norme

specifiche per l’industria

dell’elettronica automotive

come quelle ISO/TS16949

(certificazione del sistema

di gestione per la qualità in

ambito automotive). Que-

sto standard va al di là del

più familiare standard ISO

9001, ma, comprendendo

le aspettative dei fornitori

dell’industria automobilisti-

ca, i fornitori possono as-

sicurare l’allineamento dei

loro sistemi di qualità e dei

requisiti di documentazione

per lo sviluppo di nuovi pro-

dotti o le indagini sulla non

conformità.

Il futuro

dell’elettronica

automotive

Con la crescente sofisti-

cazione dei futuri veicoli,

saranno utilizzate nuove e

più avanzate tecnologie di

semiconduttori e i veicoli

diventeranno centri tecno-

logici. Queste tecnologie

consentono la comunica-

zione e l’elaborazione dei

dati per la guida. La mag-

gior parte di questi com-

ponenti (logica o memoria)

saranno costruiti da pro-

duttori relativamente nuovi

al mondo dell’elettronica

automotive – produttori di

dispositivi integrati (IDM) o

produttori di chip. Per con-

formarsi agli attuali stan-

dard di qualità dell’industria

automotive, questi pro-

duttori avranno bisogno di

aderire alle norme più se-

vere imposte dall’industria

automobilistica. Troveran-

no sostegno da parte dei

fornitori di materiali come

Linde, che sono in grado

di consegnare materiali di

alta qualità associati a una

solida supply chain globale

e che hanno acquisito un’e-

sperienza globale nell’elet-

tronica automotive.

(Reprint under permission of:

Solid State Technology)

no avere una lunga durata

in termini di funzionamento,

un eventuale guasto può

essere correlato con un pro-

blema di qualità avvenuto

molto tempo prima.

A causa della necessaria

disponibilità a lungo termine

dei componenti elettronici e

dei vincoli di qualificazione

dei materiali, i produttori e i

fornitori in genere favoriran-

no inoltre contratti di fornitu-

ra per più anni.

Pertanto, la disponibilità di

fonti e la supply chain de-

vono essere garantite di

conseguenza. I fornitori di

materiali di consumo stan-

no implementando sistemi

di gestione della qualità

sempre migliori per i propri

prodotti per soddisfare le

aspettative dei loro clienti

in termini di monitoraggio

della qualità e tracciabilità.

I certificati di analisi (COA)

o i controlli di coerenza non

sono più sufficienti; sono

necessari più dati.

Nel caso in cui sia rilevata

una deviazione, è neces-

sario ridurre drasticamente

il tempo di risposta e con-

sentire l’intervento prima

della consegna al cliente.

Infine, è necessario moni-

torare tutta la supply chain.

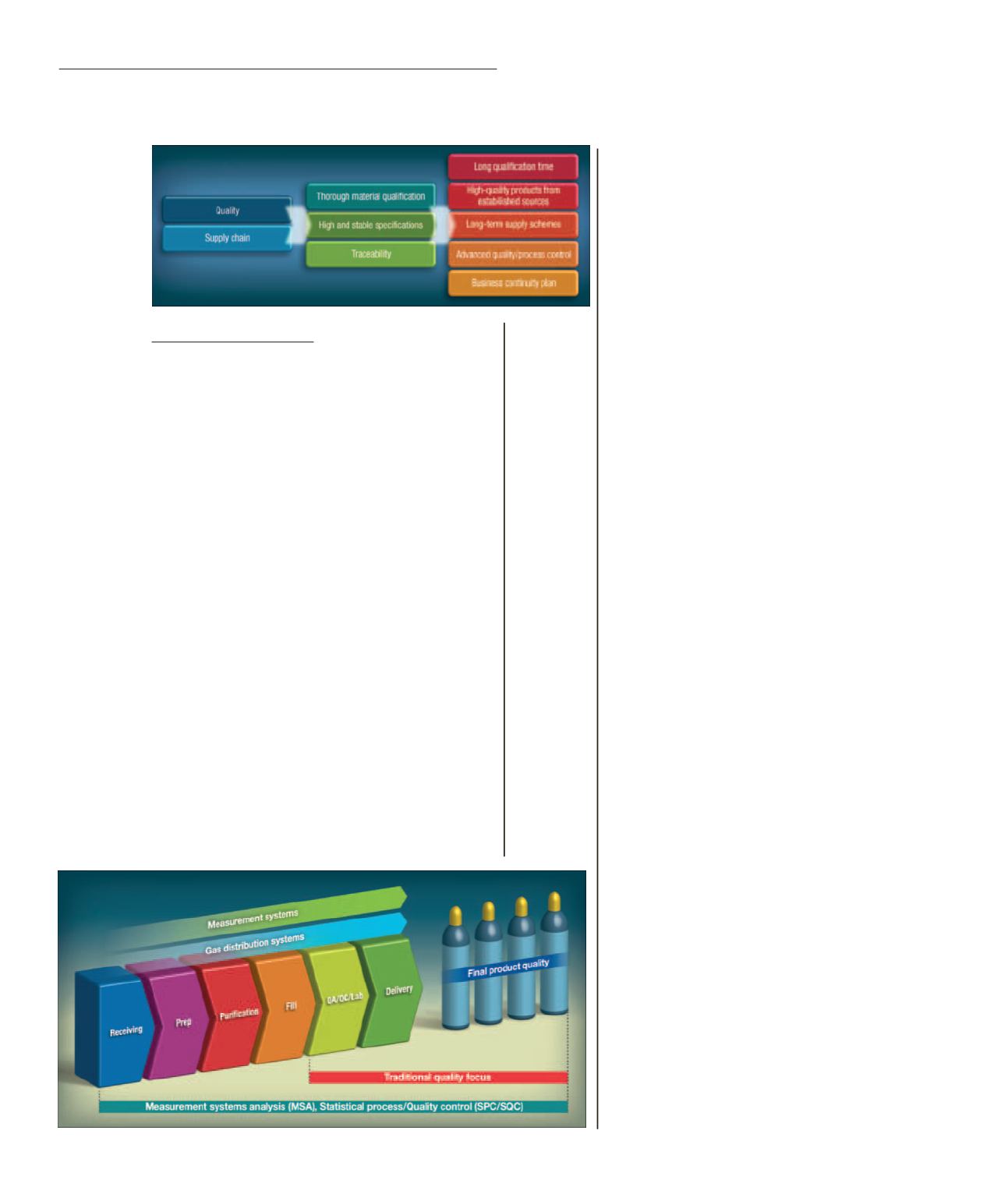

Per sostenere una supply

chain affidabile di prodotti

di alta qualità (Fig. 5), si de-

vono implementare diversi

strumenti: processi statistici

e controlli di qualità (SPC/

SQC), e analisi dei sistemi

di misura (MSA) permettono

una registrazione sistemati-

ca e affidabile delle misu-

razioni e delle informazioni

per la tracciabilità. L’imple-

mentazione di questi stru-

menti, soprattutto nei primi

stadi della supply chain,

consente di avere una ri-

sposta e una correzione “in

time” prima che il materiale

difettoso raggiunga la sede

del cliente. Inoltre, alcune

imperfezioni che sono state

ignorate prima possono di-

ventare critiche, anche al di

sotto dei limiti di rilevamento

correnti. Pertanto si devono

trovare e studiare costan-

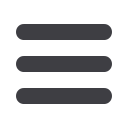

Fig. 4

Ci sono

essenzialmente

due settori

dove i fornitori

di materiali

possono

supportare i

loro clienti:

qualità e

supply chain

Fig. 5 – Si

devono

implementare

diversi

strumenti per

mantenere una

supply chain

affidabile con

prodotti di

elevata qualità

segue da pag. 9