XXV

MICRO

POWER 12 - NOVEMBRE/DICEMBRE 2016

Rilevazione dei guasti

Eccedere nella coppia di carico massima consentita del

motore può causare lo stallo del motore stesso e far sì

che l’avvolgimento assorba l’intera corrente. Quindi, per

proteggere il motore, deve essere implementato il rileva-

mento guasti in relazione a fenomeni di sovracorrente e

stallo. Per implementare il rilevamento di sovracorrente

viene aggiunta Rshunt al circuito del drive che fornisce

una tensione corrispondente al flusso di corrente nell’av-

volgimento del motore. La caduta di tensione ai capi della

resistenza varia in maniera lineare rispetto alla corrente

nel motore. Questo valore di tensione è inviata all’ingresso

invertente del comparatore e messa a confronto con una

tensione di riferimento basata sul prodotto tra la resisten-

za Rshunt e la corrente di stallo massima consentita per il

motore. La tensione di riferimento può essere fornita dal

FVR ed essere ulteriormente ridotta dal DAC. Ciò consen-

te di utilizzare una tensione di riferimento molto piccola,

che permette di utilizzare un basso valore di resistenza,

con conseguente riduzione della dissipazione di potenza

del Rshunt. Se la tensione su Rshunt supera quella di rife-

rimento, l’uscita del comparatore innesca la funzione di

shutdown automatico del CWG, la cui uscita rimarrà inat-

tiva fino al momento il cui non cesserà la causa del guasto.

La sovratemperatura può essere rilevata utilizzando l’indi-

catore di temperatura on-chip del dispositivo, che può mi-

surare temperature comprese tra -40 e +85 ˚C. Il circuito

interno dell’indicatore produce una tensione variabile in

funzione della temperatura che viene convertita in forma

digitale da un convertitore A/D. Per un indicatore ancor

più preciso della temperatura, può essere implementato

una calibrazione su un singolo punto.

Anello esterno

L’anello esterno, riportato in figura 2, controlla la velocità

del motore in condizioni variabili (variazioni nella doman-

da del carico, disturbi e deriva termica). La velocità è misu-

rata dal SMT, un counter-timer a 24 bit con clock e logica

per il gating (abilitazione del segnale) può essere configu-

rata per misurare vari parametri del segnale digitale come

ampiezza dell’impulso, frequenza, duty cycle e differenza

temporale tra i fronti su due segnali di ingresso. La misura

della frequenza di uscita del motore può essere effettuata

attraverso la modalità acquisizione del perido e del duty

cycle dell’SMT. In questa modalità è possibile acquisire il

duty cycle o il periodo del segnale dell’SMT rispetto al clock

dell’SMT stesso. L’SMT esegue il conteggio del numero dei

clock dell’ SMT presenti in un singolo periodo della rota-

zione del motore e memorizza i risultati nel registro dei pe-

riodi rilevati. L’utilizzare di questo registro consente di otte-

nere la frequenza reale del motore. Quando il riferimento

di velocità viene confrontato con la velocità reale, si otterrà

un errore positivo o negativo a seconda che la velocità reale

risulta superiore o inferiore rispetto al riferimento stabilito.

Questo errore viene inviato al controllore PI, un algoritmo

implementato in firmware che calcola un valore in grado

di compensare le variazioni di velocità. Que-

sto valore di compensazione verrà aggiunto

o sottratto al duty cycle PWM iniziale per

produrre un nuovo valore. In definitiva, nel-

le applicazioni di controllo motore dove il

costo rappresenta un elemento critico, l’uso

di un microcontrollore efficiente e flessibile

può avere un impatto rilevante. L’efficienza

del dispositivo può essere misurata prenden-

do in considerazione il numero di periferi-

che integrate necessarie per l’ottimizzazione

le operazioni di controllo, oltre al numero

di pin, alle risorse di memoria e alle dimen-

sione del package. Semplicità di utilizzo e

time-to-market sono due aspetti da tenere

in considerazione specialmente nel caso

siano richieste variazioni durante la fase di

progetto. Un microcontroller a basso costo

può soddisfare questi requisiti e permette al

circuito di pilotaggio di impostare il riferi-

mento di velocità, prevedere la posizione del

rotore, implementare un algoritmo di con-

trollo, misurare la velocità effettiva del moto-

re ed effettuare la rilevazione dei guasti.

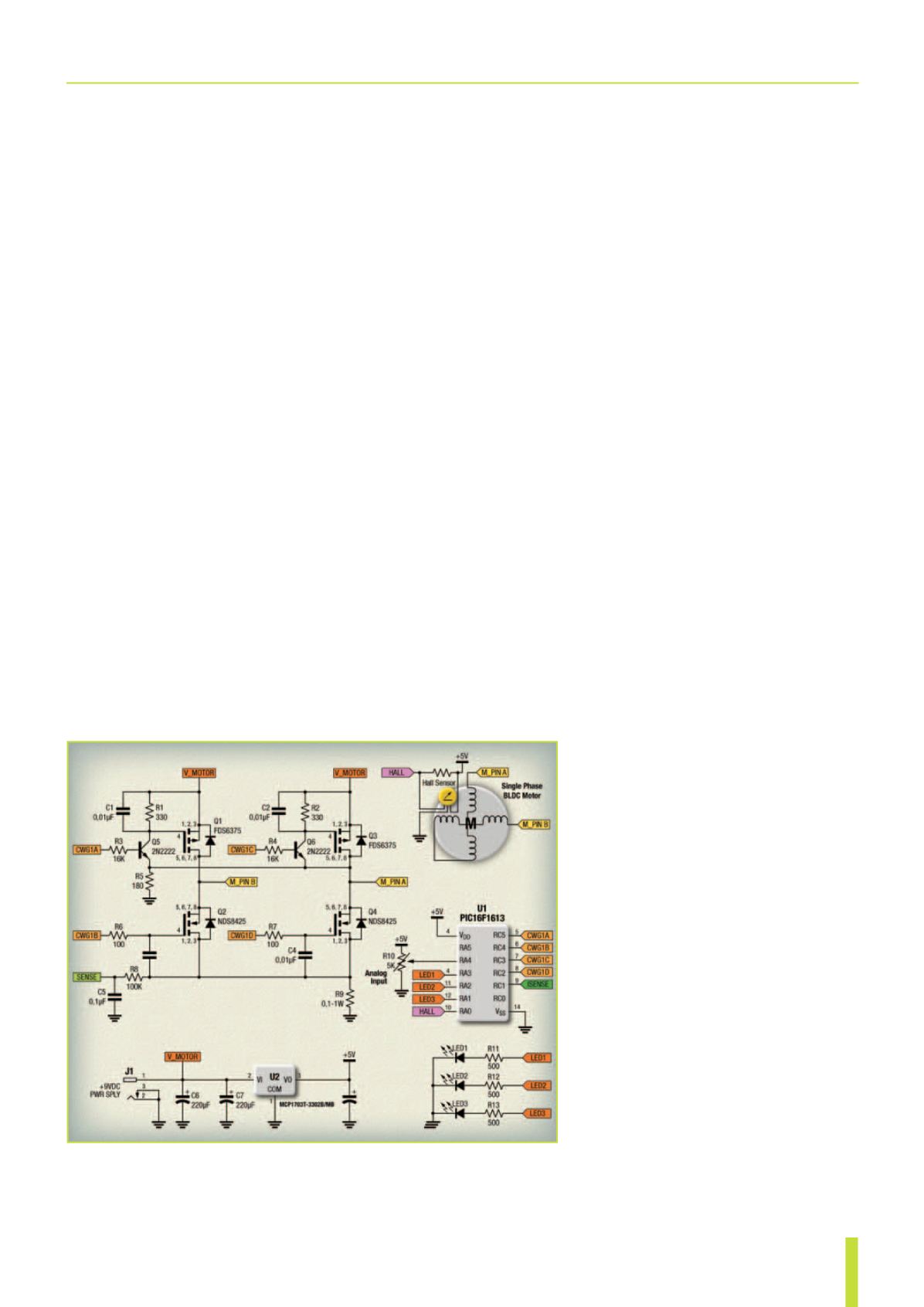

Fig. 3 – Schema a blocchi di un circuito di pilotaggio per motore

BLDC monofase