Catena di fornitura: l’innovazione passa attraverso l’ingegneria (2a parte)

Tutti coloro che hanno letto la prima parte di questo blog sono a conoscenza del fatto che il più recente hackathon organizzato dal CLIK Lab del Politecnico di Torino e sponsorizzato da Mouser era focalizzato sull’immagazzinamento e trasporto di merci (spesso di natura deperibile). Nelle settimane successive all’evento i team hanno lavorato alacremente per dare una forma più tangibile alle loro idee.

Il team COW ha sfruttato le competenze dei suoi componenti nei settori della scienza dei materiali, dell’ingegneria meccanica, dell’informatica e della matematica. Come descritto nella prima parte di questo blog, la premessa fondamentale era l’installazione di sistemi di acquisizione dati all’interno dei frigoriferi. Tali sistemi funzionano in abbinamento con una app da installare sullo smartphone dell’utilizzatore. Tramite questa app, quest’ultimo effettua la scansione dei codici QR apposti sulla confezione (aggiunti dal produttore) che contengono informazioni come ad esempio data di scadenza, tipo di prodotto, quantità, peso e altre ancora. Il sistema a questo punto registra il prodotto e tutte le relative informazioni, salvandole in un database. Nel momento in cui si avvicina la data di scadenza di un prodotto, il sistema invia una notifica di avvertimento all’utente (suggerendo persino possibili utilizzi di quel prodotto come ingrediente di una ricetta). Un’ulteriore opzione potrebbe essere quella di prevedere il collegamento di un utente a un social network (o potenzialmente a una banca alimentare) dove il cibo prossimo alla data di scadenza potrebbe essere condiviso nel caso l’utente non fosse in grado di consumarlo.

Formato da cinque persone, il team BioDesigners ha deciso di partecipare a questa attività del CLIK Lab allo scopo di sviluppare nuove competenze e migliorare le proprie capacità di “problem-solving”. Il loro obiettivo era sviluppare un sistema, aggiornato su base continua e regolare, in grado di modificare le etichette dei prezzi dei prodotti alimentari in funzione del tempo rimanente prima della data di scadenza. Innanzitutto, i membri del team hanno realizzato che l’impiego di un contenitore di plastica riutilizzabile più volte poteva contribuire a ridurre in modo significativo lo scarto degli imballaggi. Anche i tag RFID potevano essere riutilizzati, con una conseguente diminuzione dell’impatto ambientale. Il passo successivo era la scelta del materiale più idoneo per il contenitore.

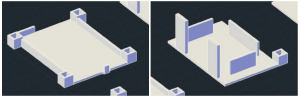

Una volta delineata la strategia per lo sviluppo di un sistema di “smart tag” per il monitoraggio dei movimenti e dell’incolumità dei pacchi, il passo successivo del team SmartPack è stato quello di acquisire una migliore comprensione delle modalità secondo le quali i pacchi potevano subire danni durante il trasporto, mediante l’esecuzione di “crash test” più esaustivi. In base ai risultati di questi test è stato possibile procedere alla realizzazione di un modello CAD dettagliato pronto per la stampa 3D.

In considerazione degli ostacoli di natura tecnologica che i progetti basati sulla blockchain avrebbero sicuramente incontrato e dell’intervallo temporale abbastanza ristretto imposto per il loro completamento, si è ritenuto opportuno “fondere” il lavoro dei team Chainity e F-Society. Una mossa sicuramente “azzeccata”, in quanto è apparso subito evidente che i membri dei due team originali possedevano competenze complementari tra di loro. A questo punto il team F-Society così ampliato doveva assegnate compiti differenti alle tre coppie che costituivano il team stesso. Si è così giunti alla seguente suddivisione. Due dei membri dovevano occuparsi della creazione dell’interfaccia utente della app e realizzare il sito Web, oltre a preparare il modello CAD del contenitore (corredato da sensori) da utilizzare per la stampa 3D. Altri due (con una conoscenze pregresse della programmazione in linguaggio C) sono stati incaricati della realizzazione della blockchain e di gestire gli aspetti relativi ai sensori. Agli ultimi due membri è stato assegnato il compito di acquisire informazioni relative ai flussi di dati della catena di fornitura.

Per il team Smartpack, la risoluzione dei problemi di latenza legati all’accelerometro si sarebbe rivelato di fondamentale importanza. All’inizio la rilevazione avveniva solo ogni 10s, fatto questo che poteva dare adito a problemi. Successivamente è stato individuato sul sito Web del kit Rapid IoT un esempio dove i dati relativi alla temperatura potevano essere acquisiti istantaneamente: questo approccio è stato quindi modificato e applicato all’accelerometro. A questo punto sono stati eseguiti i “crash test” (dove i pacchi venivano fatti cadere da altezze pari a 1, 0,75 e 0,25 m) al fine di determinare le soglie di rottura per le differenti tipologie di materiali. Sulla base dei risultati dei collaudi è stato modificato il progetto del prototipo, creato mediante SolidWorks, per renderlo il più possibile resistente dal punto di vista meccanico.

Il team BioDesigners ha deciso di ricorrere all’alluminio come materiale per il packaging in quanto il PET (polietilene tereftalato) non è completamente disinfettabile (una caratteristica critica nel caso di riutilizzo dei contenitori). Materiale leggero ma robusto, l’alluminio può vantare anche buone qualità estetiche. Dal punto di vista pratico, sembrava logico spostare il dispositivo RFID dalla confezione del singolo prodotto al container. Ciò significa che il tag RFID non conterrà più informazioni relative a un singolo alimento, bensì inerenti l’intera commessa. Al fine di garantire il supporto di un range più esteso, i tag NFC utilizzati nei primi prototipi sono stati sostituiti da tag RFID HF. L’adozione di tag specifici in grado di funzionare in prossimità dell’alluminio ha consentito di mitigare le interferenze RFID.

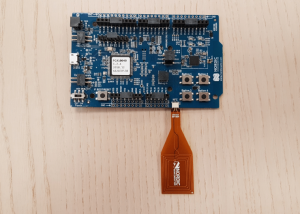

Nelle settimane successive all’hackathon, il team COW ha continuato a lavorare allo sviluppo della app, cercando di rendere l’interfaccia la più intuitiva possibile in modo da evitare di generare sensi di frustrazione nell’utilizzatore. Per quanto riguarda la gestione del database, è stata presa la decisione di migrare da SQLite a MariaDB. Sebbene l’idea iniziale prevedeva l’utilizzo di una telecamera analogica, da collegare direttamente alla scheda UDOO, erano sorti problemi in fase di integrazione. All’approssimarsi della data di chiusura del progetto, la scelta di ricorrere a una Webcam USB è stata giudicata l’opzione migliore possibile. Uno dei maggiori ostacoli ancora da superare per il team COW è convincere i produttori di alimentari a condividere le informazioni attraverso il codice QR aggiunto alle loro confezioni. Una possibile soluzione per incoraggiare i produttori in questa direzione potrebbe essere quella di pubblicizzare i prodotti che contengono queste informazioni attraverso la app (oppure consentire ai produttori di sponsorizzare le ricette suggerite).

Questo hackathon ha rappresentato una sorta di “calcio d’inizio” per questa sfida. Tutti i team coinvolti hanno continuato a lavorare sulle loro idee, che sono state sottoposte al vaglio di una giuria che si è riunita presso il CLIK Lab a metà dello scorso dicembre. Sebbene al lavoro di ogni team siano state riconosciute notevoli doti di innovazione e creatività, la giuria si è dimostrata concorde nel ritenere che il prototipo del team COW è stato quello che si è maggiormente distinto in termini di fattibilità sia dal punto di vista tecnologico sia da quello commerciale.

Per maggiori informazioni sul progetto di sviluppo del team COW e più in generale sulle attività del CLIK Lab del Politecnico di Torino è possibile visitare lo stand allestito da Mouser a Embedded World 2019 di Norimberga. L’appuntamento è per giovedì 28 febbraio al Pad. 3A, stand 111, dove il team COW e lo staff del CLIK Lab terrà una dimostrazione del sistema prototipale.

Mark Patrick (Mouser Electronics) Prof. Massimo Violante (Politecnico di Torino)